Um eine fachgerechte Auslegung der autonomen Lenkung des autonomen Fahrzeugs UASA 1906-DV, „Fenja“, durchführen zu können wurden Realdaten für die Spurstangenbelastung im Fahrbetrieb benötigt. Außerdem sollten Daten für die Validierung der Fahrwerksauslegung dieses Fahrzeuges gesammelt werden. Dies konnte dank der von HBM gestellten Dehnungsmessstreifen realisiert werden.

Dafür wurde die rechte Hälfte des Fahrwerks durch ein Messfahrwerk ausgetauscht. Die Aluminiumfahrwerksteile durchliefen vor ihrem Einsatz einen Kalibrierungszyklus auf einer Zugmaschine. Der Zyklus bestand aus zyklischen Setzungsbelastungen und anschließender Belastung in Treppenfunktion, um ein Dehnungs-Kraft-Verhalten der einzelnen Stangen zu erhalten. Die Zuordnung der Messdaten von DMS und Zugmaschine wurde mit Matlab durchgeführt.

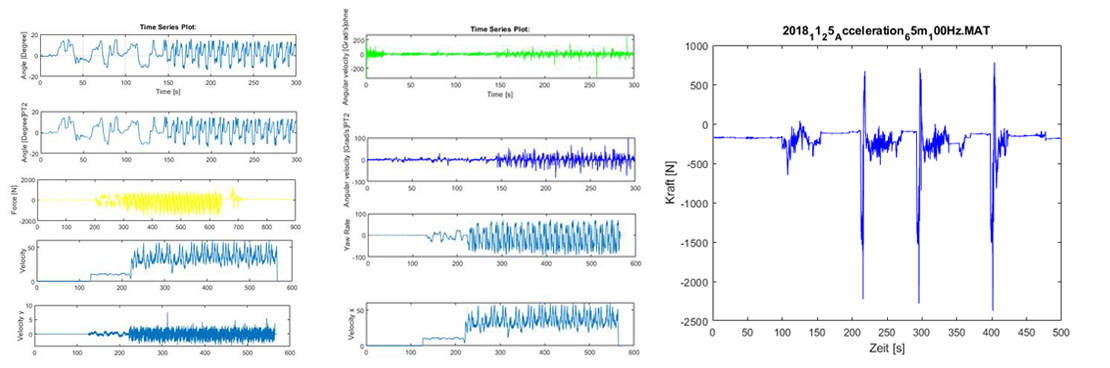

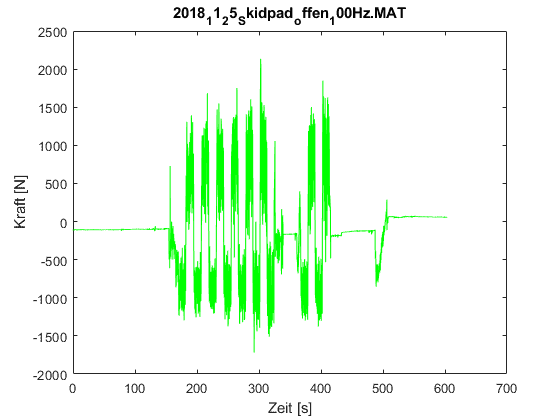

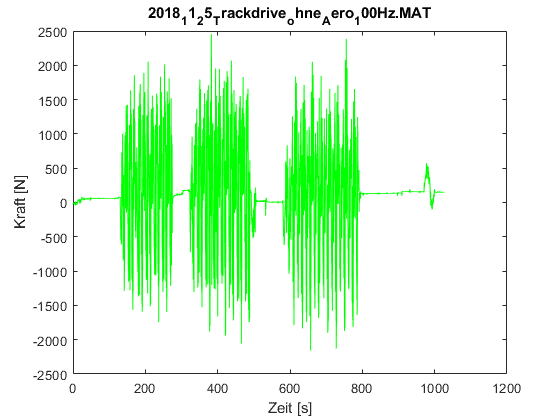

Anschließend wurde das Fahrwerk eingebaut, eingestellt und vermessen. Um aussagekräftige Ergebnisse zu erhalten, mussten hochdynamische Manöver im Grenzbereich gefahren werden. Dazu wurden mehrere verschiedene Strecken aufgebaut, um alle Fahrsituationen abzudecken. Es wurden sowohl Acceleration (75m gerade Beschleunigung), Braketest (Vollbremsung aus ca. 50km/h) und Skidpad (eine liegende acht) als auch ein längerer Rundkurs getestet. Dabei war der Einsatz der mobilen Auswerteeinheit, Speichereinheit und des Akkus optimal. Diese ermöglichten es uns, das komplette Messequipment im Fahrzeug mitzuführen und alles aufzuzeichnen. Es konnten somit Messungen unter Realkonditionen durchgeführt werden, was die Ergebnisse sehr aussagekräftig macht.

Die Aufbereitung der Messergebnisse erfolgte auch mithilfe von Matlab. Dafür wurden mehrere Skripte geschrieben um die Messergebnisse der DMS-Messungen mit denen anderer Sensoren, wie z.B. dem Lenkwinkel oder den x- und y-Beschleunigungen zu skalieren. Dadurch konnte das Verhalten des Fahrzeugs in den verschiedensten Situationen veranschaulicht werden.

Die aus den Messungen erhaltenen Ergebnisse begründeten die Auslegung des neuen autonomen Lenksystems und wurden des Weiteren für Festigkeitssimulationen von Fahrwerksbauteilen herangezogen. Außerdem wurden DMS am Heckflügel angebracht, um CFD Simulationen zu überprüfen und Informationen über das Verhalten des Aerodynamikpaketes zu erhalten. Aktuell werden die aufgezeichneten Daten für die Validierung der vorhergegangenen Auslegung des Fahrwerks aufbereitet.

Das weitere Vorgehen sieht vor auch unser elektrisches Rennfahrzeug mit einem Messfahrwerk und DMS auszustatten. Diese sowie die Daten aus zukünftigen Messungen mit dem autonomen Fahrzeug werden benutzt, um unsere Gesamtfahrzeugsimulation zu validieren und verbessern. Außerdem erhoffen wir uns auf Basis der Ergebnisse der Tests und der Simulationen signifikante Verbesserungen bei der Auslegung des neuen Fahrwerks zu erzielen. So können wir zukünftig besser mit den Rohrdurchmessern- und dicken variieren und beim Design Judging auf praktisch bewiesene Ergebnisse zurückgreifen.

Das Team StarkStrom bedankt sich herzlich bei HBM für die Unterstützung. Nachfolgend sind ein paar Ergebnisse graphisch dargestellt.