Hierdurch lässt sich ein besonders hohes Festigkeits/Gewichtsverhältnis einstellen. Zusätzlich sind beliebige Strukturen herstellbar, sodass beispielsweise Fahrwerkkomponenten in Bezug auf die äußeren wirkenden Belastungen optimal gestaltet werden kann. Mit diesen Anpassungen wird allerdings auch die gesamte Fahrzeugdynamik geändert. Das Fahrzeug verhält sich durch die Beeinflussung des Schwerpunkts, durch ein verändertes Masse-Dämpfersystem und durch geänderte Zwangsanregungen durch den Antriebsmotor nun komplett anders.

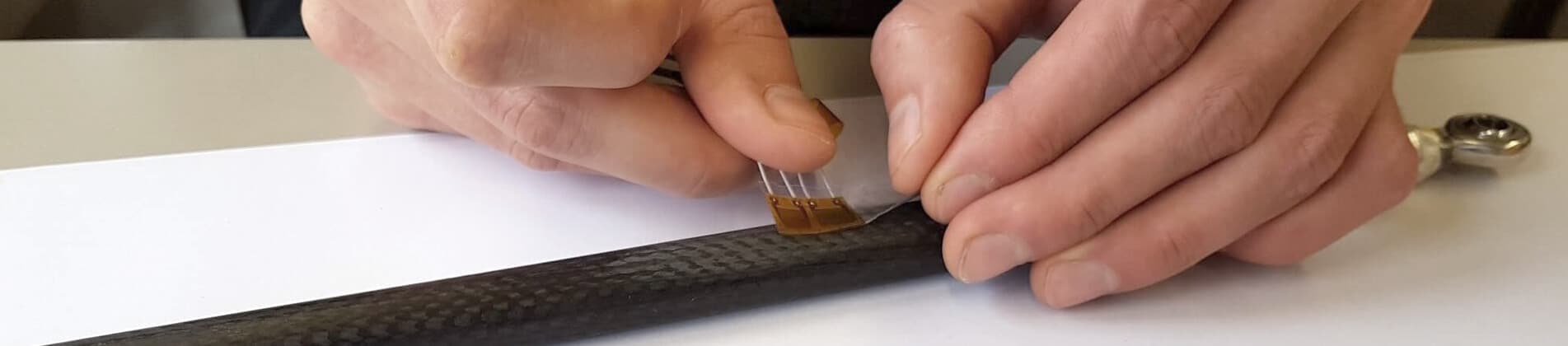

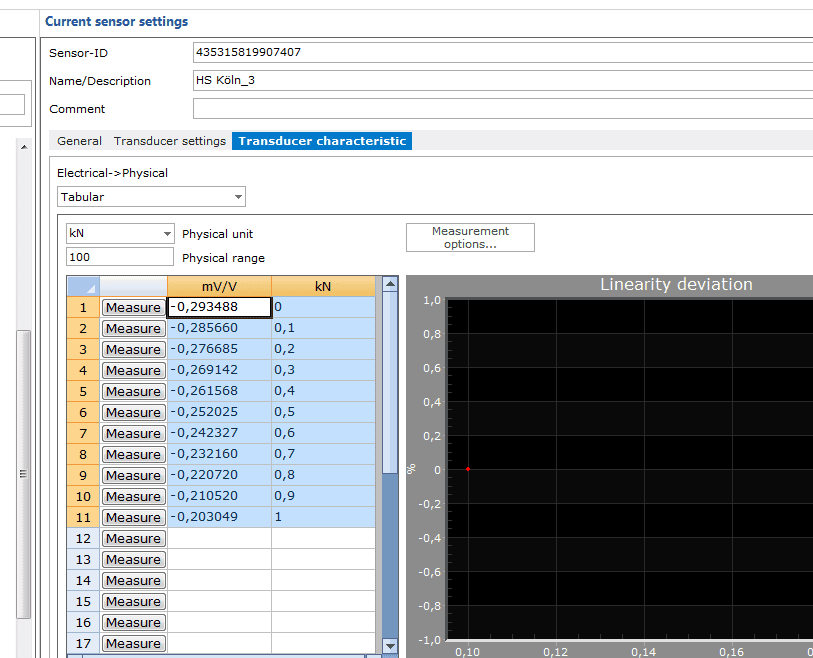

Im Rahmen der Fahrwerkentwicklung und -optimierung werden elektrische Folien-DMS von HBM eingesetzt. Diese werden zur Abschätzung der Kraftwirkung eingesetzt.

Grundsätzliches Ziel ist es das optimale Design zu finden - das heißt minimales Gewicht bei geringem Gewicht und vollständigervoller Betriebssicherheit.

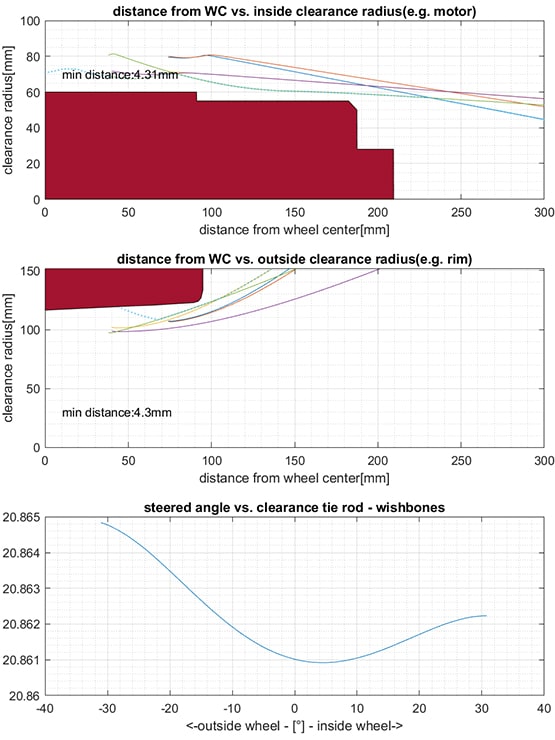

Hierzu werden die Querlenkerrohre optimiert. Unterschiedliche Durchmesser (17-22 mm) mit unterschiedlichen Rohrstärken (1-2 mm) und Längen werden hierfür untersucht. Je nach Länge der Rohre ergibt sich ein anderer Kraftfluss ins Monocoque.

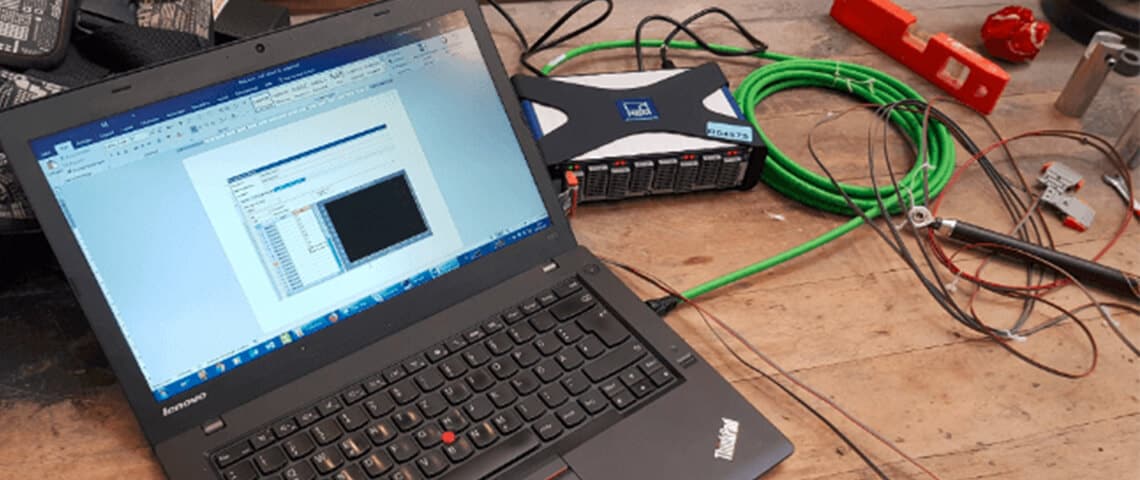

Heutige Entwicklungsprozesse sind maßgeblich durch Datenaustausch zwischen Simulation und Realtest geprägt. Hierbei ist eine gegenseitige Verbesserung von Modell durch reale Testdaten ein wesentlicher Faktor. Die hierdurch erlangte Modellsicherheit ermöglicht den breiteren und umfassenderen Einsatz der Simulation, was wiederum Zeit und Kosten spart. Damit ist es möglich mit den bekannten realen Kräften die Lastfälle möglichst real in der Simulation abzubilden und so zukünftige Entwicklungen zu verbessern.

Am Beispiel Querlenker soll das Zusammenspiel von Simulation/Realtest (Digital Twin) gezeigt werden.

Die Querlenker sind als reiner Zug-Druckstab im Chassis belastet.