Desafíos de la tecnología de medición de par en aplicaciones de alta velocidad

La transición gradual de los motores térmicos a los eléctricos no solo afecta a los conceptos de movilidad sino también a la tecnología de medida en bancos de ensayos. En un futuro próximo, esos efectos serán aún más pronunciados. En comparación con los motores térmicos clásicos, los sistemas eléctricos tienen una densidad de potencia significativamente más alta, puesto que pesan menos y tienen dimensiones más compactas. Las pérdidas de calor de los motores eléctricos se han reducido a apenas un 10%. Por tanto, convierten en energía mecánica más del 90% de la energía eléctrica que consumen. Por otro lado, los motores eléctricos de los vehículos tienen velocidades de rotación considerablemente más altas, lo cual es todo un desafío para la tecnología de medida de par de los bancos de ensayos que se emplean en movilidad eléctrica.

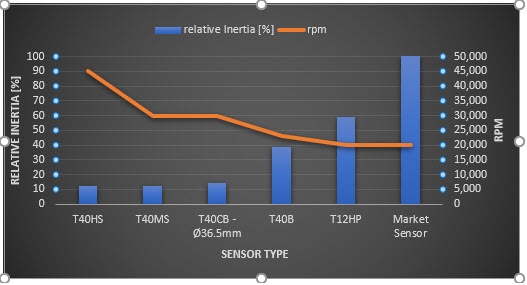

Ya en el año 2004, el transductor de par T11 marcó una nueva cota de referencia en términos de velocidad de rotación nominal. Durante mucho tiempo, el T11 ha sido el estándar indiscutible en los deportes del motor, ya que podía alcanzar una velocidad de rotación de hasta 30.000 rpm gracias a la masa reducida de su rotor y a su bajo momento de inercia. Con todo, este sensor no dejó de desarrollarse y, en 2016, fue sustituido por la serie T40. La tabla siguiente ofrece una visión general de los transductores de par y las velocidades máximas que admiten:

Transductor de par | Velocidad (rpm) | |

| T40HS | 45,000 |

| T40MS | 30,000 |

| T40CB - con orificio central de 37.5 o de 46.5 mm | 30,000 |

| T40B | 24,000 |

| T12HP | 22,000 |

En algunas aplicaciones, los transductores T40HS pueden alcanzar velocidades máximas de hasta 60.000 rpm.

Aparte de su mayor velocidad de rotación, el comportamiento dinámico de los motores eléctricos también plantea grandes exigencias a los futuros diseños de bancos de ensayos de movilidad eléctrica. Por ejemplo, una de las prioridades de desarrollo pasa por conseguir reducciones adicionales en el peso y en el momento de inercia de masas, pero sin sacrificar rigidez a cambio.

Reducir el peso y el momento de inercia: ¡imprescindible!

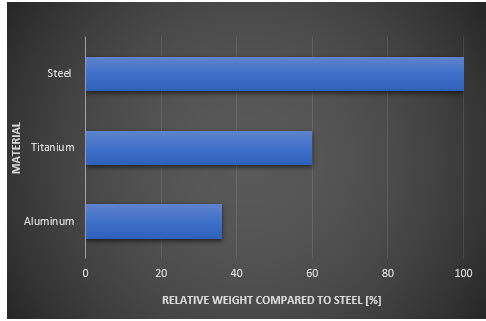

Hay dos formas de reducir el peso de un sensor de par. La primera, cambiando el diseño; la segunda, seleccionando un material alternativo que permita rebajar el peso.

Pero elegir un material adecuado no es sencillo. No solo debe tener un peso específico significativamente menor, sino también propiedades metrológicas superiores a largo plazo a las de las variantes de acero que se utilizan habitualmente en la construcción de sensores. El aluminio ofrece una rebaja de peso; sin embargo, tiene una menor resistencia a las cargas alternas y otros inconvenientes metrológicos. No es una alternativa para los fabricantes de sensores de par. En cambio, el titanio tiene prácticamente la misma resistencia a la tracción que el acero, y también las mismas propiedades metrológicas. Es un material ideal para los fabricantes cuando se desea reducir el peso sin perder resistencia a la fatiga y prestaciones de medida. Los sensores de par de alta velocidad T40HS, T40MS y T40CB de HBK se fabrican de serie en titanio.

Las aplicaciones de movilidad eléctrica —al igual que los ensayos de componentes de la industria aeronáutica— se caracterizan por tamaños más pequeños y compactos y, por tanto, por momentos de inercia de masas más bajos. Por ello, tienen un comportamiento notablemente más dinámico que las aplicaciones con motores de combustión interna. Los sensores de par que se utilizan en los bancos de ensayos deben tener en cuenta estas características. Un aspecto importante desde el punto de vista del usuario es que la rigidez y las prestaciones/precisión de medida de los sensores no deben verse afectadas negativamente.

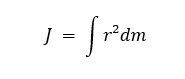

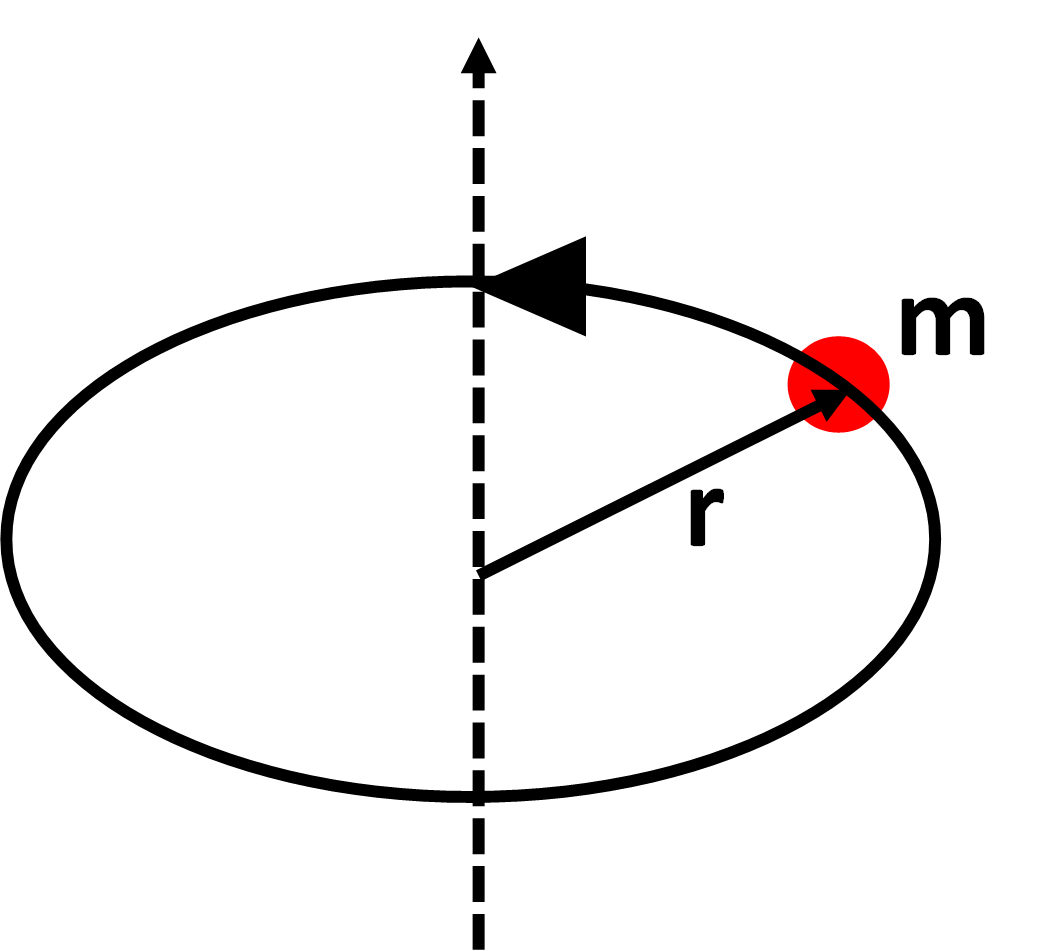

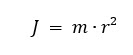

El comportamiento de un cuerpo en rotación no depende solo de su masa, sino también de cómo está distribuida esa masa con respecto al eje de rotación:

Donde r representa la distancia de las partículas incrementales de masa con respecto al eje de rotación. De todos los posibles momentos, solo nos interesa el par, cuyo eje de rotación viene dado por el eje del motor.

Por tanto, el momento de inercia define la resistencia de un cuerpo rígido a los cambios en su estado de movimiento.

Figura 2: Rotación de una masa puntual alrededor de un eje de giro

El momento de inercia de masas [J] para una masa puntual dada es:

Cuanto más cerca esté la masa puntual del eje de rotación (el eje del motor), menor será su momento de inercia de masas. Desde un punto de vista dinámico, eso significa que se necesita una fuerza menor para hacer girar el sensor de par.

La Figura 3 compara los momentos de inercia de masas de diferentes sensores de par de 1 kNm y sus velocidades máximas.

Conclusión:

Aparte de la reducción directa de peso que se obtiene al elegir un material como el titanio, el diseño del cuerpo de medición desempeña un papel importante a la hora de reducir el momento de inercia de masas. El diseño de los sensores de par de HBK para aplicaciones dinámicas y de alta velocidad garantiza una reducción significativa del momento de inercia, en relación con el par nominal, en comparación con los sensores convencionales, sin sacrificio alguno de rigidez o de prestaciones de medida. Por ello, nuestros sensores se adaptan muy bien a los ensayos de motores muy compactos o, por ejemplo, a bancos de ensayos de cargas dinámicas que simulan las condiciones reales de conducción de un vehículo.

El futuro desarrollo de la movilidad eléctrica se verá influido por una conciencia medioambiental cada vez más acentuada y por una tendencia hacia una mayor sostenibilidad. Los transductores de par con tecnología de galgas extensométricas seguirán cumpliendo un papel importante y serán parte integral del proceso de optimización de componentes de máquinas, aviones y vehículos.