¿Tiene preguntas? Póngase en contacto con nuestro equipo de ingenieros de diseño Estamos a su disposición para ayudarle.

Nuevas posibilidades con la automatización

Cada vez hay menos tierra disponible para la agricultura. Al mismo tiempo, la población mundial no deja de crecer y hay que alimentarla. Obtener más alimentos con menos tierra y preservar a la vez los recursos y el medio ambiente es algo así como buscar la cuadratura del círculo. Sin embargo, la automatización ya hace posibles muchas cosas que hace apenas unos años nos parecían impensables.

Las tecnologías en la nube permiten conectar en red los datos de los sensores y las propias máquinas. Ni siquiera hace falta que todo sea de un mismo fabricante. Todo eso que llamamos Industria 4.0 y que se está desarrollando a toda velocidad también ha llegado hace tiempo al campo: allí se conoce como "agricultura de precisión" y abarca desde inteligencia artificial hasta conducción autónoma. Existen sistemas inteligentes que permiten sembrar semillas en función de las condiciones del suelo, dosificar con exactitud los fertilizantes y pesticidas y —algo también muy importante— controlar con precisión el rendimiento de las cosechas.

Al igual que ocurre en el sector del automóvil, la eficiencia energética es importantísima en la agricultura. Una mayor entrega de potencia con un menor consumo de combustible (y, por tanto, menos emisiones de CO2) es un argumento de venta muy persuasivo a la vista del alza de los costes.

¿Sensores estándar? Para agricultura, no los hay

La progresiva automatización que se está produciendo se basa en sistemas digitales e inteligentes de control y regulación, capaces de procesar y almacenar enormes cantidades de datos con la ayuda de redes móviles modernas, como la 5G. Esos datos son variadísimos: desde la inclinación de un tractor en un terreno irregular hasta la profundidad a la que se deben sembrar las semillas o el peso del cultivo en una posición geográfica dada. Para hacer todas esas mediciones se necesitan sensores fiables y de alta precisión, que también deben encargarse de transmitirlas en forma de señales al sistema de control. Sin embargo, lo que funciona bien en otras aplicaciones móviles y se encuentra con facilidad en el mercado no cumple necesariamente los requisitos de la agricultura. Para que un sensor puede incorporarse a la maquinaria agrícola debe, entre otras cosas, ser fiable, robusto y duradero, debe soportar temperaturas entre -40 °C y +85 °C y, por supuesto, debe medir con precisión.

Otro problema típico son las limitaciones de espacio en el punto de medición. En el peor de los casos, puede ser necesario hacer cambios costosos en el diseño de una máquina para montar en ella un sensor. Como hay una falta generalizada de sensores estándar específicos para la agricultura, los fabricantes de maquinaria agrícola (OEM) suelen verse obligados a buscar soluciones individualizadas. En estos casos, siempre se persigue un doble objetivo: resultados de medida fiables y costes asumibles. Para producir un sensor personalizado, los fabricantes de maquinaria agrícola necesitan un socio de confianza, dispuesto a colaborar a largo plazo en el desarrollo de una solución específica. Este socio debe tener los conocimientos técnicos necesarios y, desde luego, una sólida experiencia en el sector que le ponga en situación de entender los retos y sopesarlos adecuadamente. Los sensores deben cumplir las normas de calidad más exigentes y contar con las certificaciones exigidas en los mercados de destino. Y eso, con independencia del número de sensores que lleguen a fabricarse.

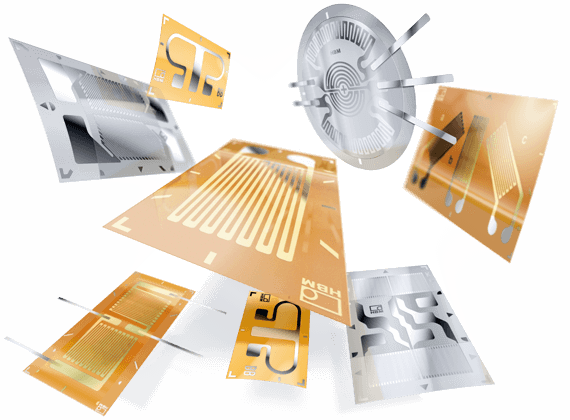

Galgas extensométricas: la mejor opción para medir fuerzas y cargas mecánicas

HBK es uno de los principales proveedores mundiales de sensores industriales y electrónica de medida. Llevamos más de 60 años dedicados a medir magnitudes mecánicas críticas, como la fuerza, la carga, la presión, el peso o el par. Nuestro amplio catálogo de sensores incluye células de carga digitales y analógicas con tecnología de galgas extensométricas, en distintas clases de precisión. Por ejemplo, ofrecemos células de carga tipo viga a flexión, que destacan por su larga duración, y células de carga de torsión anular, capaces de soportar grandes cargas. Nuestros productos son robustos y resistentes a la corrosión, y tenemos modelos para aplicaciones estáticas o móviles. Veamos un ejemplo de células para aplicaciones móviles: uno de nuestros clientes lleva años utilizando con total satisfacción células de carga RTN de bajo perfil para medir cargas nominales de hasta 470 toneladas. Las usa para pesar silos sobre camiones. Este cliente descarga mercancías tales como fitosanitarios en pellets o piensos para animales en el emplazamiento del cliente final, determina el peso de forma calibrable y, simultáneamente, lo calcula también mediante GPS. Los datos se almacenan en un formulario calibrable contenido en una tarjeta SD y en una base de datos. Por último, emite sobre el terreno la factura para el cliente final.

Las aplicaciones agrícolas requieren a menudo células de carga o sensores de fuerza específicamente adaptados a la geometría existente (limitaciones de espacio) y capaces de soportar condiciones ambientales duras. La tecnología de galgas extensométricas aporta flexibilidad de diseño y versatilidad de uso a las células de carga y los sensores de fuerza. Las sembradoras, por ejemplo, llevan sensores de fuerza de descenso que reconocen el estado del terreno. Los datos que proporcionan permiten que la máquina aplique correcciones hidráulicas o neumáticas para alcanzar la profundidad de siembra correcta. También se emplean sensores de fuerza para controlar las cargas y la presión que se aplica en la maquinaria de empacado. Del mismo modo, se utilizan células de carga con galgas extensométricas para medir el rendimiento de las máquinas cosechadoras, y para determinar la cantidad de fertilizante y productos fitosanitarios que requieren los cultivos en función del peso del grano, las semillas y los tanques de fertilizante. Es muy fácil adaptar todos estos sensores a requisitos específicos de los clientes.

HBK ha diseñado y fabricado centenares de galgas extensométricas personalizadas para fabricantes de equipos de numerosos sectores; entre ellos no faltan fabricantes de maquinaria agrícola. Se montan con ayuda de un adhesivo desarrollado a medida y se les aplica un recubrimiento protector especial que las hace especialmente duraderas. Las ventajas son evidentes: una tecnología asequible y perfectamente contrastada que, además, ofrece un alto grado de precisión. Los sensores basados en tecnología de galgas extensométricas no requieren mantenimiento y ofrecen resultados de medida precisos y fiables. Además, es posible transformar componentes ya existentes en sensores, lo que elimina la necesidad de alterar el diseño de los productos.

Medidas de par: cómo se transmite a las ruedas la potencia del motor

En el caso de los tractores y otras máquinas motrices, una de las variables más importantes es el par. Es el factor crítico para determinar la eficiencia mecánica y para garantizar un reparto uniforme de la potencia a las ruedas del vehículo. Pero la economía y la eficiencia de consumo de combustible no lo son todo. También hace falta generar el máximo posible de tracción y par a velocidades controlables, eso sí, manteniendo en todo momento la estabilidad del vehículo cuando se desplaza sobre terreno accidentado, y evitando el riesgo de vuelco. La medición de par está ganando aún más protagonismo en el contexto de la conducción autónoma. Ahora se mide en numerosos puntos de la cadena cinemática y en las ruedas.

Si existen limitaciones importantes de espacio, la tecnología de galgas extensométricas permite transformar componentes ya existentes de la cadena cinemática en sensores de par personalizados. Los datos medidos se transmite de forma inalámbrica.

Nuestro Centro de Competencia para sensores OEM

El equipo de ingenieros expertos de nuestro centro de Marlboro, en Massachusetts (EE. UU.), trabaja con fabricantes de equipos originales en la definición de los sensores más adecuados para cada tarea de medida, y se encarga de desarrollar los diseños hasta llevarlos a la fase de producción.

"Típicamente, un sensor personalizado se crea en cuatro etapas", explica Hermann Merz, Director comercial de IPC/WT para clientes OEM. "Lo primero es definir con claridad los requisitos que debe tener el sensor e identificar el componente adecuado para transformarlo en un sensor. A continuación, desarrollamos un concepto. En pocas semanas, creamos una prueba de concepto. Cuando el cliente la acepta, construimos un prototipo. Primero lo probamos y validamos en nuestras instalaciones y luego en las del cliente. La última etapa es el paso a la producción en serie en nuestras plantas de Estados Unidos y China. En condiciones óptimas, todo este proceso se completa en unos pocos meses", dice Merz. Y continúa: "Es importante que el cliente se ponga en contacto con nosotros en una fase muy temprana del desarrollo. A menudo es demasiado tarde para aplicar la solución ideal porque el proceso de desarrollo del cliente ya está demasiado avanzado Nosotros nos consideramos parte del equipo de I+D del cliente y hacemos todo lo que está en nuestra mano para encontrar la mejor solución posible a su tarea de medición específica. Pero eso no implica unos altos costes iniciales de desarrollo, al contrario. Nuestra prioridad es establecer un intercambio a nivel técnico y de consultoría. Si fructifica una cooperación, el departamento de compras del cliente negocia con nuestro departamento comercial los precios unitarios para la producción en serie".

El punto de partida de cualquier conversación con un cliente es —siempre— determinar cómo sería el sensor ideal para su aplicación. Si no tenemos la galga extensométrica adecuada en nuestro catálogo, le proponemos fabricar una nueva. Los servicios de ingeniería que prestamos a continuación son muy variados. Podemos encargarnos de instalar profesionalmente la galga extensométrica en el componente del cliente, dejándolo listo para la producción en serie. También podemos desarrollar y fabricar un sensor completo, o desarrollar e instalar un subconjunto completo, que incluya el cableado, la carcasa y la electrónica correspondiente. Todos los datos del producto pueden transferirse directamente a la base de datos del cliente, con fines de trazabilidad. Estas soluciones completas suponen ventajas obvias para el cliente: una sola persona de contacto, eliminación de problemas de interacción o coordinación... todo "plug & play".

En todo el mundo, desarrollamos y producimos sensores personalizados para fabricantes de prestigio pertenecientes a sectores como la tecnología médica, la robótica, la generación de energía, etc.