Exactitud y trazabilidad de las medidas de fuerza en la industria

"¿Esa lectura de 10 kN son realmente 10 kN?". Si nos hacen esa pregunta, seguro que a todos nos gusta responder con total seguridad diciendo: "Sí, con una incertidumbre del XX%".

Unos resultados de medida fiables no solo son importantes para quedar bien en las auditorías. También son una garantía de cumplimiento a largo plazo de los procedimientos establecidos y de que los distintos centros de producción de una misma empresa trabajan con los mismos niveles de calidad.

La clave para todo ello es la trazabilidad de las cadenas de medida de fuerza; es decir, de la serie de calibraciones que garantizan la conformidad con un patrón nacional. En este artículo, utilizaremos el ejemplo de una prensa para explicar cómo calibrar los sensores instalados en una máquina en condiciones de campo con ayuda de un transductor de fuerza de referencia. También explicaremos cómo determinar la incertidumbre de medición... para poder responder con seguridad a la pregunta del principio.

Algunos conceptos básicos

¿Qué es el coeficiente de temperatura de la señal del cero? ¿Y qué es el error de linealidad?

Consulte nuestro glosario de terminología de medición de fuerza.

Breve descripción del proceso y de la tarea de medición (utilizando como ejemplo un proceso de montaje a presión)

En la práctica, calibrar un sensor en funcionamiento y estimar la incertidumbre de medición durante un proceso de producción son dos cosas mucho más sencillas de lo que se suele suponer. En nuestro ejemplo, utilizaremos transductores de fuerza en miniatura con módulos amplificadores conectados permanentemente como sensores de trabajo para medir fuerzas de compresión. Supongamos que un proceso de montaje a presión requiere una fuerza de 4 kN y que el sensor instalado en la máquina puede medir una fuerza nominal de 10 kN. El proceso se lleva a cabo a una temperatura de 21 °C y es de esperar una variación de temperatura de 2 K, es decir, son posibles temperaturas comprendidas entre 19 °C y 23 °C. La cadena de medida se pone a cero antes de cada proceso de montaje a presión. A lo largo de cada proceso de montaje individual se puede producir una variación de temperatura de 1 K.

La fuerza se aplica en dirección perpendicular al sensor. El dispositivo está diseñado de modo que no puedan actuar fuerzas laterales sobre el sensor. Para simplificar, en nuestro ejemplo la fuerza siempre se aplica de forma centrada.

Este ejemplo nos servirá para ilustrar la metodología. Es aplicable al uso de transductores de deformación, transductores piezoeléctricos y tareas en bancos de ensayos.

Para que la medición de fuerza en la prensa sea trazable hasta el patrón nacional, se lleva a cabo una calibración con una cadena de medida de referencia. La trazabilidad hasta el patrón nacional se consigue a través de la siguiente secuencia: patrón nacional (Instituto Nacional de Metrología alemán, PTB) → laboratorio de calibración acreditado (HBK) → proceso de calibración en la máquina de montaje a presión → sensor de trabajo montado en la máquina.

Todos los pasos de esta cadena están conectados entre sí mediante mediciones comparativas con una incertidumbre de medición conocida. De este modo, incluso un sensor instalado en un proceso de producción reproduce fielmente el patrón de fuerza (newton) con una tolerancia de medida conocida.

Estrategias para determinar la incertidumbre de medición

A continuación damos algunas indicaciones generales para estimar la incertidumbre de medición en cadenas de medida de fuerza.

La incertidumbre de medición puede determinarse de diferentes maneras:

- Repetición de las medidas

Consiste en obtener tantas medidas como sea posible para determinar la dispersión de los resultados individuales alrededor de la media aritmética del conjunto de medidas. - Creación de un modelo de la tarea de medición

Consiste en crear un modelo para tener en cuenta las influencias relevantes; por ejemplo, las condiciones de instalación y funcionamiento, las influencias ambientales y las características técnicas conocidas del equipo de medición, a partir de las hojas de características y los certificados de calibración.

En la mayoría de los casos, se utiliza una combinación de ambos métodos.

NOTA: La guía para la expresión de la incertidumbre de medición, GUM (Guide to the Expression of Uncertainty in Measurement) es la publicación de referencia que utilizan los especialistas tanto de la industria como del mundo de la investigación.

Si la incertidumbre de medición de la fuerza se calcula a partir de un modelo (método 2), lo habitual es hacer una estimación simplificada que, al mismo tiempo, resulte lo bastante precisa. Eso mismo es lo que hacemos en este artículo: calcular una estimación de la incertidumbre de medición que refleje una aplicación práctica sobre el terreno.

Nuestro método se basa en una serie de condiciones previas:

- No hay ninguna influencia individual que dependa físicamente de otra magnitud que también ejerce una influencia. Dicho de otro modo, el coeficiente de temperatura del punto cero no depende de la histéresis, la linealidad no depende de efectos de fuerzas laterales, etc.

- El cálculo de la incertidumbre de medición se basa en las circunstancias físicas de la aplicación concreta. En nuestro ejemplo, hay una variación de temperatura de 2 kelvin. Si esta variación fuera mayor, la estimación de la incertidumbre de medición no sería correcta. Por tanto, es muy importante asegurarse de que estas observaciones preliminares sean correctas.

- El método que se utiliza es una estimación simplificada.

El primer paso del proceso consiste en determinar las influencias individuales. Para ello, hay que elaborar una lista de parámetros que puedan tener un efecto en la incertidumbre de medición en esta aplicación en concreto. El segundo paso consiste en aplicar los conocimientos técnicos pertinentes para determinar cuáles son las magnitudes que ejercen una influencia relevante y que, por tanto, deben tenerse en cuenta.

La cadena de medida del dispositivo de montaje a presión se ajusta por medio de una calibración; es decir, se lleva a cabo una medición comparativa utilizando una cadena de medida de referencia. Este proceso de calibración se realiza en el punto de funcionamiento del proceso de montaje a presión; es decir, a 4 kN en nuestro ejemplo. Por tanto, en este caso concreto también es preciso determinar la contribución a la incertidumbre de medición derivada del propio proceso de calibración. El método más sencillo para determinar esta componente de incertidumbre consiste en realizar mediciones repetidas (método 1). En general, resulta suficientemente preciso. En definitiva, para establecer la incertidumbre de medición total echamos mano de los dos métodos.

En nuestro ejemplo hacemos una estimación simplificada. Si desea más información sobre las estrategias utilizadas, le recomendamos los seminarios de HBK disponibles.

¿Qué factores de influencia deben tenerse en cuenta a la hora de estimar la incertidumbre de medición?

Esta es una pregunta que debemos hacernos con cada nueva aplicación. Aparte del tipo de calibración (ajuste del amplificador, es decir, escalado con dos puntos o con varios puntos de interpolación), conviene tener en cuenta las condiciones ambientales y, muy en especial, la temperatura. Por otro lado, el resultado puede verse afectado por momentos de flexión o fuerzas laterales importantes.

La incertidumbre de medición resultante del dispositivo de montaje a presión una vez calibrado se compone de los tres elementos siguientes:

- Incertidumbre de la cadena de medida de referencia utilizada para la calibración

- Incertidumbre del proceso de calibración

- 3. Incertidumbre de la medida de fuerza en la máquina en condiciones de producción, debido a las condiciones de funcionamiento (temperatura, fuerzas laterales, etc.)

A continuación se explican estos tres elementos y se ilustran con un ejemplo sencillo. Finalmente, combinamos los tres elementos, para conocer cuál es la tolerancia de la medición de fuerza durante la producción.

1. Incertidumbre de la cadena de medida de referencia: factores de influencia potenciales

A continuación examinamos una serie de componentes que afectan a la incertidumbre de las cadenas de medida de fuerza que se emplean con fines de calibración:

2. Incertidumbre del proceso de calibración

Además de las contribuciones a la incertidumbre derivadas de los transductores de medición utilizados, el proceso de calibración del sensor de trabajo instalado en la máquina de montaje a presión también está sujeto a un cierto grado de incertidumbre. Para establecer esa incertidumbre de medición, deben realizarse mediciones repetidas.

3. Incertidumbre de las medidas de fuerza en la máquina de montaje a presión: factores de influencia potenciales

En esta sección analizamos los factores que contribuyen a la incertidumbre de medición derivados del proceso de medición en condiciones reales de producción. La cadena de medida de fuerza instalada en la prensa se puede ver afectada por las siguientes influencias:

Sección práctica:

Paso 1: Determinación de la incertidumbre de la cadena de medida de referencia

Para determinar la incertidumbre del proceso de calibración, necesitamos una cadena de medida de referencia, calibrada con trazabilidad por un laboratorio acreditado (ISO 17025). Es recomendable que la calibración sea conforme con la norma ISO 376, ya que este procedimiento proporciona información detallada sobre las contribuciones a la incertidumbre relevantes y resulta extremadamente claro.

La incertidumbre de medición de la cadena de medida se puede consultar en el certificado de calibración. Los certificados de calibración conformes con la norma ISO 376 indican la incertidumbre de medición para cuatro casos diferentes, que se representan con las letras A, B, C y D.

Los casos A y C se refieren a aplicaciones en las que solo se miden fuerzas en sentido creciente. Es el caso, por ejemplo, de las prensas de formación o de los ensayos de tracción. Los casos B y D, en cambio, son aplicables a tareas que requieren medir fuerzas tanto en sentido creciente como decreciente.

Por otro lado, los casos A y B solo pueden utilizarse si la fuerza durante la medición coincide exactamente con la fuerza de calibración.

En este caso, el sensor solo se emplea para fuerzas en sentido creciente (siempre desde 0 hasta los 4 kN del punto de funcionamiento) y las medidas se encuentran entre los puntos de calibración. Por tanto, debemos utilizar los datos del Caso C del certificado de calibración.

Índice

- Paso 1:

Determinación de la incertidumbre de la cadena de medida de referencia - Paso 2:

Determinación de la incertidumbre del proceso de calibración - Paso 3:

Determinación de la incertidumbre de medición del sensor de trabajo - Paso 4:

Cálculo de la incertidumbre estándar de las medidas de fuerza en la máquina de montaje a presión

La Figura 2 (a la izquierda) muestra un certificado de calibración. Como se puede apreciar, el valor de la incertidumbre de medición ya se ha multiplicado por el factor de cobertura k = 2.

Es importante tener en cuenta que, para que una calibración sea válida, no es esencial que el aparato ofrezca una determinada exactitud de medida. Lo que importa es que la cadena de medida de referencia haya sido calibrada de forma trazable por un laboratorio con acreditación ISO 17025. En principio, sería posible utilizar un transductor de fuerza "básico" con una unidad de evaluación y se seguirían cumpliendo los requisitos de la norma ISO 9001. En la práctica, la exactitud de medida de la cadena de medida de referencia debe cumplir los requisitos de precisión de la aplicación, ajustándose a la vez al presupuesto disponible.

Paso 2: Determinación de la incertidumbre del proceso de calibración

Para determinar la incertidumbre de medición del proceso de calibración es habitual y correcto efectuar mediciones repetidas. Para ello, se puede llevar a cabo varias veces una calibración de la cadena de medida de referencia. Lo importante a la hora de realizar mediciones repetidas es instalar y desmontar por completo la cadena de medida de referencia cada vez.

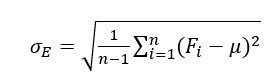

Si se realizan n pruebas, los resultados pueden utilizarse para calcular la desviación estándar (σE):

[1]

[1]

Donde

n Número de repeticiones del ensayo

μ Media aritmética de las lecturas de fuerza del instrumento de medida de referencia considerando todos los ensayos

Fi Resultado de cada medición individual (normalizado)

i Número de serie de la medición

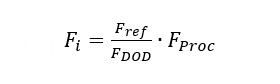

A menudo, no es posible alcanzar exactamente el punto de funcionamiento; es decir, no se consigue que el sensor de referencia muestre exactamente un valor de 4 kN, sino una lectura ligeramente distinta. En esos casos, la medición individual debe normalizarse al punto de funcionamiento; de lo contrario, el cálculo de la desviación estándar se vería influido por la tolerancia de aplicación de fuerza, que no es un componente de la incertidumbre de medición.

[2]

[2]

Fref Lectura de la cadena de medida de referencia

FDOD Lectura del sensor de trabajo

FProc Valor de medida al que se aplica el cálculo de la incertidumbre de medición

Fi Resultado de una medición individual, normalizado, para uso en la fórmula [1]

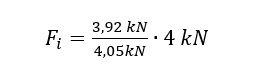

Ejemplo: El punto de funcionamiento es de 4 kN pero, durante la calibración, el transductor de referencia indica 3,92 kN y el sensor de trabajo da una lectura de 4,05 kN. El valor normalizado de la fuerza medida por del sensor de trabajo se calcularía como

[3]

[3]

El resultado es de 3,87 kN y sería el valor de entrada para el cálculo de la desviación estándar.

Nota: Es importante que el punto de medición esté próximo al punto de funcionamiento. No son admisibles desviaciones excesivamente grandes, porque habría que tener en cuenta errores de no linealidad.

Una vez realizados todos los ensayos, se puede utilizar la media aritmética del valor Fi de todas las mediciones para recalibrar la cadena de medida.

Ejemplo: La media aritmética de todos los valores de Fi, calculada a partir de todas las lecturas del sensor de trabajo, es de 3,92 kN. La indicación de fuerza normalizada del sistema de referencia es de 4 kN. En este caso, se debe modificar la escala del sensor de trabajo para que también dé un valor de 4 kN. La forma de conseguir esta corrección depende de la configuración y las opciones de ajuste del sistema de medición.

El usuario debe decidir qué grado de certidumbre necesita y qué grado de esfuerzo puede asumir para ello. Toda esta serie de ensayos puede repetirse utilizando siempre el mismo sensor de trabajo. Ahora bien, si el proceso industrial se lleva a cabo en varias máquinas similares —y no en una sola—, es conveniente repartir la serie de medidas entre distintas máquinas (o sensores de trabajo) para mejorar la confianza. En ese caso, se debería calcular la desviación estándar para el total de ensayos (Fórmula [1]), pero teniendo en cuenta que la media aritmética µ y los resultados de medición Fi deben ser los de las distintas máquinas individuales.

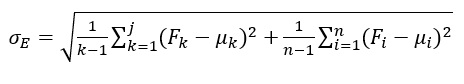

Así, si se utilizan dos máquinas o dos sensores de trabajo diferentes, la fórmula cambiaría del modo siguiente:

[4]

[4]

n, k Número de repeticiones del ensayo con cada sensor de trabajo

μk, μi Media aritmética de las lecturas de fuerza del instrumento de medida de referencia, teniendo en cuento todos los ensayos de cada serie

Fi , Fk Resultados de las mediciones individuales

i, j Número de serie de las mediciones

El resultado de este cálculo corresponde exactamente al valor de fuerza (punto de funcionamiento) con el que se han obtenido las medidas repetidas ("calibración"). Como aclaración, si hay más de un punto de funcionamiento, deberán repetirse las series de mediciones para cada uno de los valores de fuerza.

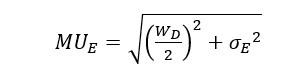

Para determinar ahora la incertidumbre de medición del proceso de calibración (MUE), hay que combinar la incertidumbre del proceso y la contribución de la cadena de medida de referencia a la incertidumbre.

Para ello, hay que suponer que cada componente individual tiene una distribución normal y se normaliza con un factor de cobertura k = 1. Como el certificado de calibración indica la incertidumbre para k = 2, esta contribución al error debe dividirse por dos:

[5]

[5]

Paso 3: Determinación de la incertidumbre de medición del sensor de trabajo

En primer lugar, hay que definir cuáles son las magnitudes que tienen una influencia (ver más arriba); a continuación, se calcula la contribución de cada una de ellas a la incertidumbre.

Sin embargo, la información técnica del coeficiente de temperatura de la sensibilidad (TCS) y del coeficiente de temperatura del punto cero (TC0) tienen una distribución rectangular, no normal. Lo mismo ocurre con la influencia del convertidor A/D. En este desarrollo, las magnitudes características con distribución rectangular se indican con una "R" en las ecuaciones.

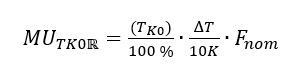

• Coeficiente térmico del punto cero del transductor de fuerza, TC0

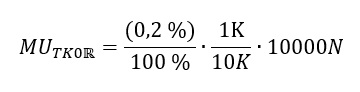

El valor que aparece en la hoja de características para esta magnitud característica tiene una distribución rectangular; es decir, no hay ningún sensor con un valor TC0 superior al que figura en la hoja de características. La componente de incertidumbre se calcula como una contribución a la incertidumbre con distribución rectangular, mediante la siguiente fórmula:

[6]

[6]

TC0 Coeficiente de temperatura del punto cero según la hoja de características, en %/10K

ΔT Diferencia de temperatura con respecto a la última puesta a cero de la cadena de medida, en K

Fnom Fuerza nominal del sensor (rango de medición) según la hoja de características, en kN

Nota: Es importante tener en cuenta la diferencia de temperatura desde la última puesta a cero hasta el final de la medición (en nuestro ejemplo, 1 K).

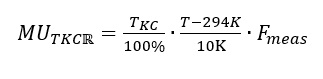

• Efecto de la temperatura en la sensibilidad del sensor de fuerza TCS

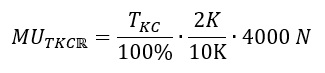

El valor que aparece en la hoja de características para esta magnitud característica tiene una distribución rectangular; es decir, no hay ningún sensor con un valor TCS superior al que figura en la hoja de características. La incertidumbre de medición (contribución con distribución rectangular) se calcula del modo siguiente:

[7]

[7]

TCS Coeficiente de temperatura de la sensibilidad según la hoja de características, en %/10K

T Temperatura ambiente, en K

294 K (23 °C) Temperatura de referencia para la compensación TCS

Fmeas Fuerza de medición, punto de observación del cálculo de la incertidumbre de medición

Nota: En este punto es importante prestar atención a la diferencia entre la temperatura durante el proceso de montaje a presión y la temperatura más alta o más baja durante la medición; o, dicho de otro modo, la máxima diferencia de temperatura entre el proceso de calibración y el proceso de trabajo (2 K en nuestro ejemplo).

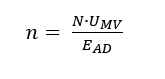

• Resolución del convertidor A/D

El amplificador integrado convierte la señal del sensor de fuerza C9C en una tensión de salida. En otras palabras, cuando al sensor C9C se le aplica la fuerza nominal Fnom (valor de fondo de escala), envía una señal (en mV/V) a la entrada del amplificador que da lugar a la tensión de salida UMV. En nuestro ejemplo, se presupone que el transductor de fuerza tiene una capacidad nominal de 10 kN.

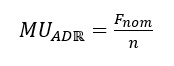

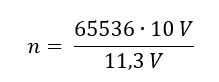

El número de incrementos n se calcula determinando previamente el número de incrementos correspondiente al rango de fuerza, con la fórmula siguiente:

[8]

[8]

N Número de incrementos del convertidor A/D en el rango de entrada

UMV Señal de salida del amplificador, para la fuerza Fnom

EAD Rango de entrada del convertidor A/D (tensión de entrada máxima - tensión de entrada mínima)

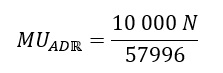

La incertidumbre de medición es el valor de la fuerza que corresponde a un dígito (incremento) del convertidor A/D:

[9]

[9]

Paso 4: Cálculo de la incertidumbre estándar de las medidas de fuerza en la máquina de montaje a presión

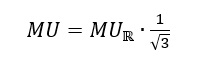

En los dos pasos anteriores, se han calculado por separado las distintas componentes de la incertidumbre de la medición. El siguiente paso es una suma geométrica. Para ello, todos los valores individuales deben adoptar la forma de valores técnicos con una distribución normal. Esto también se aplica a la incertidumbre de medición del proceso de montaje a presión.

Como la operación matemática de más abajo exige que todos los valores individuales tengan una distribución normal con k = 1, los resultados individuales de los factores de influencia deben transformarse para pasarlos de una distribución rectangular a una normal:

[10]

[10]

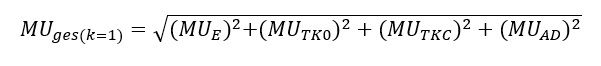

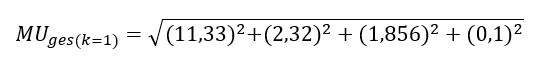

A continuación, se utiliza la fórmula siguiente para calcular la incertidumbre total:

[11]

[11]

El resultado es la incertidumbre estándar (para el factor de cobertura k = 1). Para obtener información sobre k = j, es necesario multiplicar por j. Como ya hemos dicho antes, en la mayoría de los casos el factor de cobertura k = 2 proporciona una incertidumbre expandida de medición con un intervalo de confianza suficiente para el uso práctico.

Ejemplo:

Condiciones:

- Fuerza de montaje a presión: 4 kN

- Rango de medida del transductor de fuerza instalado en la máquina: 10 kN

- Cadena de medida de referencia: C9C/10kN con amplificador integrado (0-10 V)

- Temperatura de trabajo: 21 °C ± 2 K

- Variación de temperatura después de la puesta a cero: 1 %

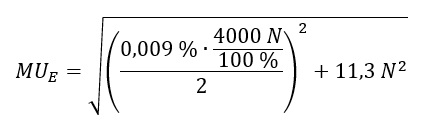

Varias personas repiten el proceso de montaje a presión. Después de un total de 10 procesos, se obtiene una desviación estándar de 11,3 N.

| Lectura del sensor de trabajo (kN) | Lectura del sensor de referencia (kN) | Valor de fuerza normalizado Fi (kN) |

| 4,1 | 4,11 | 3,99 |

| 3,97 | 3,967 | 4,00 |

| 4,2 | 4,203 | 4,00 |

| 4,21 | 4,21 | 4,00 |

| 4,05 | 4,053 | 4,00 |

| 4,1 | 4,113 | 3,99 |

| 3,97 | 3,975 | 3,99 |

| 4,2 | 4,24 | 3,96 |

| 4,21 | 4,208 | 4,00 |

| 4,05 | 4,053 | 4,00 |

| Media aritmética [kN] | 3,99 | |

| Desviación estándar [kN] | 0,0113 | |

Ejemplo de mediciones repetidas en una herramienta de montaje a presión. Se llevan a cabo 10 ensayos de medición. Para un valor de 4 kN, la cadena de medida de trabajo da una lectura de 3,99 kN. Este resultado se emplea para recalibrar la cadena de medida.

El certificado de calibración declara una incertidumbre de medición WD del 0,015% a 4 kN para el transductor de referencia. Según la fórmula [3]:

Contribución de la calibración a la incertidumbre de medición: 11,301 N.

El coeficiente de temperatura del punto cero figura en la hoja de características. En el caso de un transductor C9C con amplificador integrado, es el 0,2% del fondo de escala por cada 10 K.

La variación máxima de temperatura durante una medición (es decir, después de la última puesta a cero) es de 1 K como máximo en nuestro ejemplo.

Según la fórmula [4]:

El resultado es 2 N.

Como los datos de la hoja de características de HBK tienen una distribución rectangular, hay que multiplicarlos por 0,58 (aprox.) para obtener valores con distribución normal. El resultado es 1,16 N.

El TCS se calcula de la misma manera. Según la hoja de características, es de 0,2%/10K, con una distribución rectangular. La temperatura de referencia es de 21 °C y el intervalo de temperatura durante la medición en proceso está comprendido entre 19 y 23 °C. Entonces, la variación máxima de temperatura es de 2 K (Tref - Tmin, 23 °C - 19 °C).

El resultado es 1,6 N.

Después de la conversión a una distribución normal, se obtiene un resultado de 0,926 N.

Se utiliza un convertidor A/D con una resolución efectiva de 16 bits, que corresponde a 65 536 incrementos. El convertidor tiene un rango de entrada de 11,3 voltios. Como la cadena de medida tiene una salida de 10 V cuando se aplica la fuerza nominal, se dispone de  , es decir, 57 996 incrementos.

, es decir, 57 996 incrementos.

Con estos datos, podemos calcular la incertidumbre de medición del convertidor:

El resultado es 0,17 N. Como la distribución es rectangular, de nuevo es necesario multiplicar por 0,58. Finalmente, la contribución a la incertidumbre de medición es de 0,1 N.

En nuestro ejemplo, la incertidumbre de medición estándar se calcula del modo siguiente:

El resultado es una incertidumbre estándar de 11,4 N, es decir, del 0,28%. Pero, como ya hemos dicho, poco más del 68% de los resultados de las mediciones se encuentran dentro de este intervalo de confianza. Este valor no es aceptable para el uso práctico, porque más del 30% de las medidas quedan fuera de la incertidumbre estándar.

Si lo multiplicamos por distintos factores fijos, obtenemos lo siguiente:

- 22,8 N o 0,56% para k = 2, con una probabilidad del 95,45%

- 34,2 N o 0,84% para k = 3, con una probabilidad del 99,73%

Conclusión

Hemos desarrollado un ejemplo intencionadamente simplificado para demostrar los principios de las medidas por comparación en condiciones prácticas. No obstante, esta misma metodología puede aplicarse a tareas más complejas con otros factores de influencia que afectan a la incertidumbre de medición. Por ejemplo, la existencia de momentos de flexión, falta de linealidad de los amplificadores o empleo de sensores sin electrónica integrada o permanentemente conectada.

Si las señales no son constantes a lo largo del tiempo, es importante tener en cuenta los retardos de fase en las rutas de señal.

Todas estas influencias adicionales se pueden calcular, ajustar a una distribución normal y, después de la cuadratura, añadirse como un término adicional dentro de la raíz cuadrada de la fórmula [11]. Siempre es necesario tener claro si un determinado factor de influencia se refiere al rango de medida o solo al valor medido. Del mismo modo, hay que saber si los valores técnicos declarados se refieren a una distribución normal o rectangular. En caso de duda, siempre se debe consultar con el fabricante. La práctica habitual de HBK es expresar los valores como una distribución rectangular (ninguna de las muestras está fuera de los límites definidos), aunque no siempre es así.

En el ejemplo que hemos desarrollado, hemos visto que el proceso de montaje a presión (y, por tanto, la repetibilidad) es el factor con una influencia mayor. El resultado no mejoraría significativamente aunque se emplease un sensor más preciso. No obstante, esto no es una regla universal. Si se utilizara el mismo sensor de fuerza para medir fuerzas más pequeñas o si la variación de temperatura fuera mayor, posiblemente se necesitaría una tecnología de medición más precisa y la inversión se amortizaría con rapidez. En caso de duda, póngase en contacto con nosotros y le ayudaremos a encontrar una solución funcional y rentable en nuestro catálogo de productos. Para más información, también puede asistir a nuestro seminario individual sobre "Calibración durante el proceso".

Aunque hemos revisado y releído este artículo varias veces, aún puede contener errores. No podemos garantizar la total exactitud de la información y estamos abiertos a recibir comentarios y sugerencias de mejora.