Utilización de bridas medidoras de par en centrales eléctricas

La demanda de energía a escala mundial no deja de aumentar. Al mismo tiempo, se imponen a las centrales eléctricas requisitos cada vez más estrictos de uso económico de los recursos y protección del entorno. Todo ello exige tecnologías innovadoras para hacer funcionar este tipo de sistemas.

En las centrales eléctricas hay dos valores fundamentales: la potencia y la eficiencia. La eficiencia es el cociente entre la potencia efectiva que produce un generador en un tiempo dado y la potencia motriz que se le suministra en forma de combustible.

Determinación del flujo másico de combustible

La potencia efectiva se mide fácilmente en la salida del generador. Sin embargo, las medidas necesarias para determinar la eficiencia del sistema son notablemente más complejas. Un método ampliamente empleado consiste en determinar el flujo másico de combustible. Ahora bien, la medición directa del flujo másico es relativamente imprecisa, debido a que la incertidumbre de la medida se ve muy afectada por una serie de parámetros que no son fáciles de controlar, a los que se suma el tipo de combustible. En la práctica, el flujo másico de combustible se determina de forma indirecta, con ayuda de valores de calibración obtenidos con anterioridad y haciendo uso de programas de simulación.

Medición de la torsión en el eje primario

Otro método para determinar la potencia motriz consiste en medir el par en el bloque del eje primario, entre el lado primario y el generador. El valor de par se combina con la velocidad de rotación para calcular la potencia motriz. Para ello se mide la torsión en el eje primario generada por el par en el lado secundario. Se encuentran disponibles varios métodos, que tienen en común que el par no se mide de forma directa, sino indirecta, a través de un parámetro proporcional al par y de los cálculos subsiguientes. Los parámetros que es preciso tener en cuenta en este cálculo (por ejemplo, los materiales o la geometría del eje) están sujetos a tolerancias que, a la postre, introducen una incertidumbre relativamente importante en el valor de par obtenido.

Medición de la torsión en el eje primario como función de la extensión superficial

Medir la torsión en el eje primario como función de la extensión superficial es una buena opción. Para ello se adhieren al eje galgas extensométricas que después se conectan a un puente de medición. La tensión de alimentación del puente y la señal medida se transfieren, sin contacto, a través de un sistema de telemetría, de un estator al eje rotatorio y viceversa. Este método proporciona medidas muy precisas de extensión, dependiendo por supuesto de la calidad de la instalación y los componentes utilizados. Sin embargo, el posterior cálculo del valor de par tiene una incertidumbre de entre el 3 y el 5% aproximadamente, debido a las ya mencionadas tolerancias en los parámetros. El método ofrece numerosas ventajas; por ejemplo, puede aplicarse en cualquier momento a los sistemas ya existentes. Pero, por desgracia, la incertidumbre en el valor de par es excesiva para los actuales requisitos de las nuevas centrales.

Calibración directa del bloque del eje en función del par

No obstante, es posible reducir de forma decisiva la incertidumbre de los métodos antes descritos calibrando el bloque del eje (o elementos del mismo) en función del parámetro de par. El elemento que se calibra se va cargando de forma incremental en un dispositivo de calibración aplicando pares perfectamente definidos; la correspondiente señal de salida se mide y documenta. La calibración puede llevarse a cabo sobre el terreno, aunque esta opción puede causar problemas, debido a las condiciones locales y a que la aplicación de carga puede resultar compleja y laboriosa. En cambio, la calibración en un laboratorio de calibración garantiza unas condiciones óptimas y una alta precisión. Pero, para instalar la pieza que se desea calibrar en el dispositivo de calibración se requiere un montaje complejo que, probablemente, diferirá de la aplicación de campo. Por otro lado, en algunos casos puede ser que ni siquiera se disponga de un dispositivo de calibración adecuado, debido a las dimensiones del componente que se desea calibrar o al par máximo que se alcanza.

Integración de la tecnología de medida en la cadena cinemática

Todas estas dificultades pueden evitarse con relativa facilidad si, durante la planificación del sistema, se prevé la medición del par en la propia cadena cinemática. Lo que se necesita es un componente que pueda montarse directamente en la cadena cinemática y que gire con ella, o que incluso cumpla una función en ella. Dicho componente ya está calibrado para el par requerido y adecuadamente certificado. Puede instalarse con facilidad, desmontarse, sustituirse y recalibrarse.

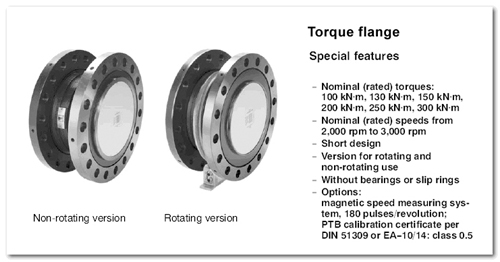

La Figura 1 muestra una brida medidora de par que se encuentra disponible en versión estándar hasta 300 kNm. En versiones especiales, puede suministrarse con campos de medida nominales de varios MNm. Esta brida medidora se encuentra disponible en versión no rotatoria, para medir par de reacción o para utilizar como transductor de referencia, y en versión rotatoria, equipada con un sistema de telemetría.

Fig. 1: Características especiales de una brida medidora

Fig. 1: Características especiales de una brida medidora

|  |

| Fig. 2: Cuerpo de medición de una brida medidora de 2 MNm | Fig: 3: Instalación de una brida medidora de par en un bloque generador |

Dependiendo del tipo de sistema de telemetría, la brida medidora proporciona una señal de par dinámico de alta calidad, con una anchura de banda de hasta 6 kHz.Las ventajas para el funcionamiento de las centrales eléctricas son numerosas, destacando las siguientes:

- Medidas de eficiencia con precisión constante (monitorización)

- Análisis y optimización del consumo de combustible

- Posibilidad de llevar a cabo análisis de vibración torsional sin necesidad de sensores adicionales

- Identificación de variaciones en el comportamiento característico del par, lo que a su vez permite extraer conclusiones sobre reparaciones o adaptación de los intervalos de servicio

- Señales inmediatas, lo cual favorece un control rápido y aporta protección frente a sobrecargas

- Fácil recalibración, con certificado de calibración incluido

- Certificación ATEX para utilización en atmósferas potencialmente explosivas

- Certificado ABS o equivalente para uso en barcos

- Exento de desgaste y mantenimiento

HBM es el mayor fabricante mundial de bridas medidoras para aplicaciones de medición de par, y cuenta con décadas de experiencia en este sector. La alta calidad de nuestros productos garantiza medidas de par de alta precisión durante muchos años, incluso en condiciones de uso continuo. Por otro lado, la presencia global de HBM es una garantía de tiempos de respuesta mínimos ante cualquier consulta técnica o comercial.