Registro metrológico del desarrollo de deformaciones en hormigón de ultra alto rendimiento (UHPC) en una célula de ensayos triaxial

1. Introducción

El hormigón de ultra alto rendimiento (UHPC) es un nuevo hormigón, estructuralmente muy denso, con una resistencia de hasta 250 N/mm2, similar a la del acero. Es hasta diez veces más fuerte que el hormigón ordinario y se adapta muy bien a conceptos de diseño innovadores y a construcciones mucho más ligeras de lo que permite el hormigón convencional.

Las ventajas y las cualidades especiales del UHPC como material en comparación con el hormigón ordinario están dando lugar a soluciones estructurales muy variadas, con el denominador común de un peso sensiblemente menor y del uso de "estructuras abiertas". Ahora bien, este tipo de estructuras son mucho más sensibles a la excitación dinámica y a las cargas de fatiga que las construcciones de hormigón convencional.

Dentro de las estructuras de UHPC, los componentes con forma de barra registran fundamentalmente tensiones uniaxiales, mientras que los componentes compactos se caracterizan por tensiones multiaxiales. Lo mismo ocurre cuando se introducen fuerzas concentradas. Uno de los programas prioritarios de la Fundación Alemana de Investigación (DFG) financió un proyecto de investigación que estudiaba el comportamiento de fatiga del UHPC en presencia de cargas uniaxiales y triaxiales, tanto de forma analítica como experimental.

Los parámetros de un modelo mecánico tridimensional de un UHPC con daño anisotrópico pueden definirse mediante ensayos realizados en los meridianos principales (los estados de tensión y deformación con simetría rotacional).

2. Modelo mecánico tridimensional del UHPC

2.1. Fundamentos básicos

El análisis numérico de las estructuras portantes de hormigón y hormigón armado con programas FEM requiere disponer de modelos mecánicos adecuados, capaces de describir de manera realista la respuesta no lineal del material, la aparición progresiva de grietas y daños, y los estados de rotura potenciales.

En [Grünberg/Göhlmann-2005] se pueden consultar en detalle los modelos desarrollados para describir matemáticamente la respuesta no lineal del hormigón de resistencia normal.

La envolvente de rotura suele describirse geométricamente en función de las invariantes I1, J2 y J3 [Chen-1982]. I1 representa el estado de tensión hidrostática, mientras que J2 y J3 se expresan mediante componentes del desviador de tensión.

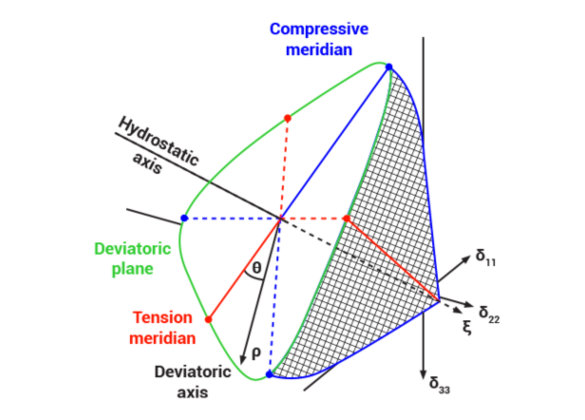

Resulta útil formularla utilizando las coordenadas de Haigh-Westergaard ξ, ρ y θ. Cualquier estado de tensión σ se describe mediante el componente de tensión hidrostática ξ, la tensión ρ del desviador y el ángulo θ del desviador (ver la Figura 1).

2.2. Modelización en tres fases para el UHPC

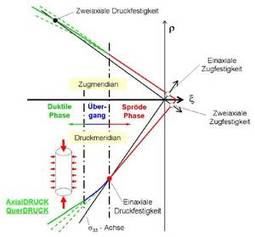

Los modelos tradicionales de rotura solo tienen una aplicación limitada en el caso del hormigón de ultra alto rendimiento. Por ello, se desarrolló un modelo en tres fases para el UHPC [Grünberg et al.-2007]. En este modelo, las respuestas frágil y dúctil del material se describen mediante las curvas características de los meridianos principales, más concretamente el meridiano de compresión de las envolventes de fractura.

Cuando se aplican cargas uniaxiales, el hormigón de ultra alto rendimiento se caracteriza por un comportamiento de rotura frágil, tanto con cargas de tensión como de compresión. Esta característica no varía aunque se añadan fibras al hormigón. Es de esperar que esta fragilidad modifique sustancialmente las curvas de los meridianos de tracción y de compresión. Para desarrollar un modelo mecánico tridimensional del UHPC con daño anisotrópico en condiciones de carga multiaxial, es necesario conocer estas curvas de los meridianos de compresión y tracción (ver la Figura 1, derecha).

Fig. 1: Envolvente de rotura, expresada en coordenadas de Haigh-Westergaard (arriba) y modelo en tres fases para el UHPC en la sección del meridiano principal

Los estados de tensión del meridiano principal son especialmente interesantes para el modelo en tres fases que se ha desarrollado. Se trata de los estados de tensión con cargas predominantemente compresivas en la dirección axial y los estados de tensión transversal con simetría rotacional.

Para determinar los parámetros necesarios, tanto estáticos como dinámicos, se llevaron a cabo estudios experimentales uniaxiales y triaxiales en el Institut für Massivbau (Instituto para la construcción con hormigón) de la Universidad Leibnitz de Hannover.

3. Investigación experimental

3.1. Ensayos en meridianos de compresión

El meridiano de compresión es especialmente importante para esta aplicación, porque en él se encuentran las relaciones de tensión de interés para las prácticas de construcción. Se utilizó una célula de ensayo triaxial para estudiar las relaciones de tensión producidas por la superposición de una carga de compresión hidrostática baja y una carga de compresión alta en la dirección axial. Estas relaciones de tensión se encuentran en el meridiano de compresión y, por tanto, están por encima de la fuerza uniaxial. En el hormigón, incluso una carga de presión transversal reducida puede resultar en un aumento sustancial de la resistencia portante axial.

Los estudios se llevaron a cabo en muestras de ensayo cilíndricas de UHPC de 60 mm. Se utilizó la "mezcla M2Q" de ∅ (h = 180 mm, del Programa Prioritario 1182 del DFG "Construcción sostenible con UHPC" [Schmidt-2008]. En los estudios uniaxiales comparativos se alcanzó una resistencia fcm = 198 MPa.

3.2. Célula de ensayo triaxial e instrumentación

Las células de ensayos triaxiales se han utilizado en muchas ocasiones para determinar la resistencia estática multiaxial del hormigón [Dahl-1992], [Rogge-2002]. No obstante, su campo de aplicación más importante es, con diferencia, la ingeniería geotécnica y la mecánica de rocas. La ventaja de este aparataje es que la carga de presión transversal se aplica a la muestra de ensayo de forma hidráulica, sin impedir la deformación en la dirección axial.

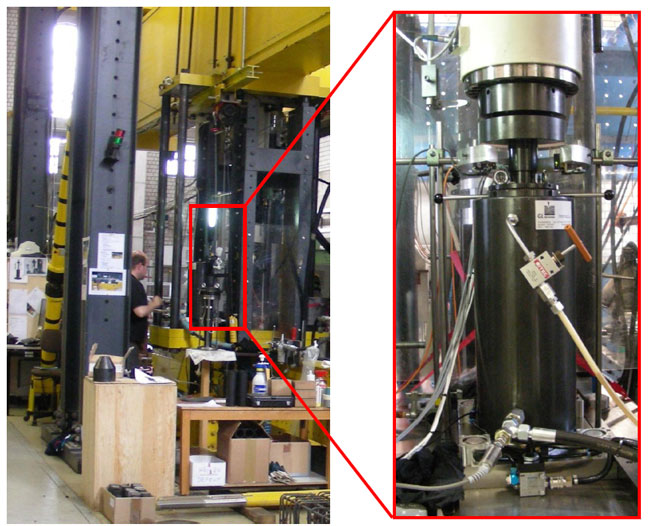

El estudio dinámico que se deseaba realizar requirió sistemas especiales de estanqueidad y un control específico para la aplicación de carga a la muestra sincronizada en fase. En concreto, se desarrolló la célula de ensayos triaxiales DBTA60-100-RT-DYN (Figura 2), diseñada para cargas dinámicas de hasta 5 Hz, en cooperación con el fabricante.

Fig. 2: Célula de ensayos triaxiales dinámicos DBTA60-100-RT-DYN

La cámara de presión está sellada contra el elemento de introducción de carga superior mediante una junta step seal instalada en el cierre superior. La fuerza axial se aplica mediante un cilindro de 1 MN, montado en un bastidor de carga universal. Un dispositivo servohidráulico genera directamente la presión transversal. Este dispositivo se acciona mediante un controlador multicanal PCS 8000 Walter & Bai, sincronizado en fase con la frecuencia de carga de 5 Hz. La muestra de ensayo de UHPC se protege del aceite mediante un manguito de caucho de nitrilo butadieno de 3 mm de grosor.

La cámara de presión de aceite es lo bastante grande como para permitir la instalación de tecnología de medida adicional directamente sobre la muestra de ensayo, en el aceite circundante (ver la sección 3.2.3).

Las señales de medida se extraen del recipiente a presión mediante 8 conectores eléctricos de 4 hilos. La célula de ensayos está diseñada para soportar presiones de aceite de hasta 1000 bar. El volumen de aceite en la célula puede reducirse desde aprox. 8 litros hasta aprox. 1,5 litros con la ayuda de una empaquetadura especial de aluminio, de modo que también sea posible aplicar una "verdadera" carga sinusoidal en dirección transversal.

3.2.1. Banco de ensayo y adquisición de señal

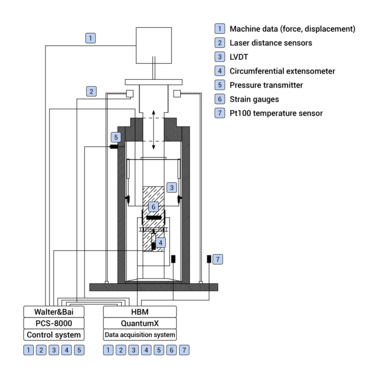

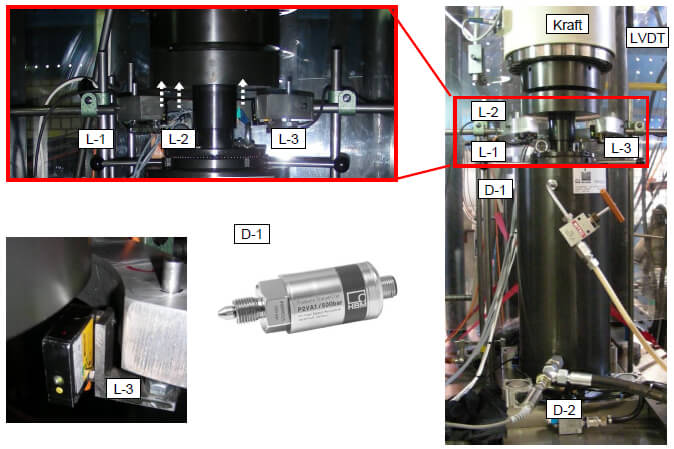

La célula de ensayos triaxiales se instaló en un banco de ensayo servohidráulico ya existente (Figura 3), se integró con el nuevo sistema de control y se conectó a un amplificador.

La integración de los componentes individuales del fabricante (célula de ensayos triaxiales y tecnologías hidráulica, de control y de medida) en un banco de ensayos con secuencias de ensayo sencillas, es un desarrollo interno del Instituto para la construcción con hormigón de la Universidad Leibnitz de Hannover.

Fig. 3: Célula de ensayos triaxiales montada en el banco de ensayos

Algunos de los canales de medida también son relevantes a efectos de control. Por tanto, es necesario registrar primero esos canales (presión del cilindro, LVDT, extensómetro circunferencial) con el sistema de control PCS-8000. A continuación y dentro de la misma escala temporal de control (0,125 ms), esas señales deben enviarse al amplificador, de nuevo utilizando módulos de salida analógica (0-10 V). Esta doble adquisición no es necesaria en el caso del transmisor de presión (presión transversal) y de los sensores láser de distancia, ya que la señal eléctrica para ambos sistemas puede medirse en paralelo.

Para disponer de un número suficiente de canales de medida, se instalaron en cascada tres amplificadores universales QuantumX MX840B de HBM, con un total de 24 canales disponibles. Este amplificador permite alimentar los puentes completos de galgas extensométricas mediante frecuencia portadora y, por tanto, aporta protección frente a las interferencias electromagnéticas. Los valores medidos se visualizan en un PC equipado con el software catman Easy de HBM. El software también se encarga de las funciones de cálculo y registro.

Para la frecuencia de carga de 5 Hz, se seleccionó para el canal una frecuencia de muestreo de 200 S/s. Se aplicó un filtrado Bessel de 20 Hz en tiempo real para que el sistema de control recibiera una señal uniforme. Esta frecuencia de muestreo permite registrar los picos con una resolución correcta. Al mismo tiempo, mantiene en un volumen razonable los datos que se acumulan en los ensayos más largos (hasta 1500 millones de ciclos de carga). Los datos pueden guardarse en diferentes formatos (bin, ASCII). La señal de las galgas extensométricas y de los sensores de temperatura se adquiere exclusivamente mediante los módulos QuantumX. El concepto modular del sistema permite escalarlo cómodamente a la medida de los distintos ensayos que se llevan a cabo en el laboratorio.

La Figura 4 muestra un diagrama de la configuración del ensayo, con la célula de ensayos triaxiales, la instrumentación, el sistema de control y la adquisición de medidas.

Fig. 4: Esquema del sistema: célula de ensayos triaxiales, instrumentación, sistema de control y amplificador

En las secciones siguientes se describe en mayor profundidad la instrumentación utilizada y sus características.

3.2.2. Tecnología de medición fuera de la célula de ensayos triaxiales

El cilindro servohidráulico PZ-D 1000/600 fabricado por Walter&Bai, que se utilizó para aplicar las cargas axiales, tiene un pistón con una carrera máxima de 250 mm y puede aplicar una carga de hasta 1 MN. El desplazamiento del cilindro se registra mediante un transductor de desplazamiento LVDT inductivo WA200, de HBM, con un rango de medida de ±200 mm. La célula de carga entre el cilindro y la tapa esférica tiene un rango de medida de ±1000 kN.

Fig. 5: Tecnología de medición fuera de la célula de ensayos triaxiales

Un transductor de presión P2VA1 (D-1) atornillado a la célula de ensayos triaxiales desde el exterior en la parte superior de la cámara de presión mide la presión del aceite (hasta 1000 bar) y devuelve una señal de tensión (0,5-10 V). En algunos de los ensayos se utilizó un transductor de presión absoluta P5MA adicional (D-2), con un rango de medida de hasta 500 bar, situado en la entrada inferior de la célula. El amplificador QuantumX se encarga de adquirir directamente estas señales. Por un lado, esto permite monitorizar la señal del transductor de presión (redundancia); por otro, este segundo sensor de presión puede emplearse para comprobar si se producen desplazamientos de fase en la cámara de presión al aplicar la carga dinámica.

La distancia entre el banco de ensayos (con la célula de ensayos triaxiales completa montada) y la tapa esférica del cilindro se registra mediante tres sensores láser, denominados L-1 a L-3. Los sensores empleados tienen un rango de medida comprendido entre 16 y 26 mm, con una resolución de 5 µm, y devuelven una señal de tensión (0-10 V) dentro de ese rango. La ventaja de los sensores láser —sobre todo en estudios dinámicos— es que no tienen ningún componente mecánico y, por ello, pueden soportar muchísimos ciclos de carga sin sufrir problemas de desgaste. Las deformaciones que miden los sensores láser incluyen no solo la deformación pura de la muestra de ensayo, sino también la deformación de los elementos de introducción de carga superior e inferior, así como los efectos no lineales que se producen durante el arranque.

Para eliminar ese contenido de deformación adicional (a veces no lineal), la instrumentación debe colocarse directamente sobre la muestra de ensayo, es decir, en contacto con el aceite.

3.2.3. Tecnología de medición dentro de la célula de ensayos triaxiales

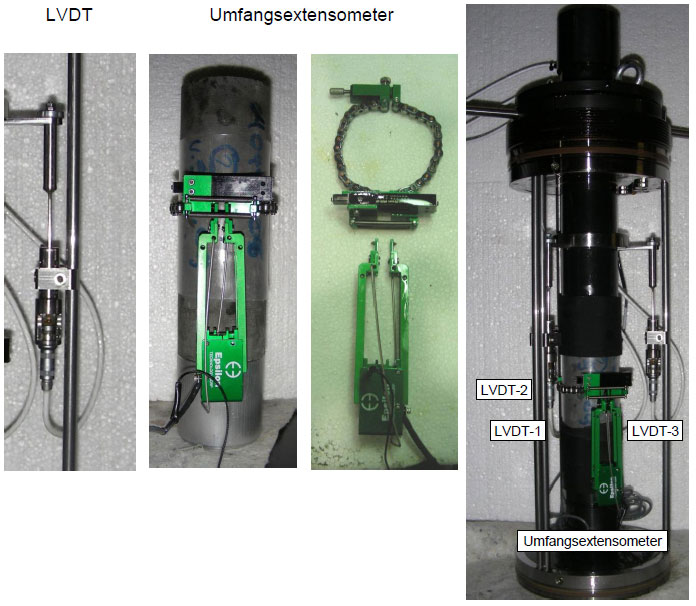

Las deformaciones longitudinales y transversales se miden directamente en la muestra de ensayo, colocando un extensómetro circunferencial en el centro de la muestra cilíndrica, y tres transformadores diferenciales, desfasados 120° entre sí.

Otra forma de medir el desarrollo de la deformación consiste en adherir galgas extensométricas a la muestra de ensayo de UHPC. En este caso, las galgas extensométricas están directamente expuestas a una presión ambiental de hasta 1000 bar.

En la cubierta de la célula hay 8 conectores eléctricos resistentes a la presión (Lemo S0 4 de 4 polos), que aportan flexibilidad a la hora de utilizar diferentes instrumentos de medida dentro de la célula.

Transductores de desplazamiento inductivos en un circuito de transformador diferencial (LVDT)

Un dispositivo de sujeción para tres LVDT, denominados LVDT-1 a LVDT-3, permite medir la deformación axial muy cerca de la muestra. Según el fabricante, los LVDT soportan presiones de aceite de hasta 1000 bar y tienen un rango de medida de ±5 mm. El anillo de sujeción está situado cerca de la muestra de ensayo, en el elemento de carga superior, y tiene un tope magnético para el vástago, con incrementos de 120°, que protege los LVDT si se supera el rango de medida (ver Figura 6, izquierda).

Fig. 6: Configuración interna de la célula de ensayos triaxiales e instrumentación

Extensómetro circunferencial

El extensómetro circunferencial está diseñado para ser instalado en el interior de un recipiente a presión que utilice aceite mineral como medio de presión (hasta 1350 bar). Permite medir cambios en la circunferencia de la muestra cilíndrica de hormigón. El extensómetro se fija directamente a la muestra mediante una cadena de rodillos especiales de alta precisión. El conjunto se mantiene en posición de forma automática por la acción de unos muelles integrados.

El punto cero se ajusta fácilmente mediante un tornillo de ajuste mecánico. El anillo tiene un principio de medición basado en un puente completo de galgas extensométricas y un rango de medida de 12 mm en total (de -2 a +10 mm). Un dispositivo de ruptura evita la destrucción del extensómetro en caso de que la muestra se rompa repentinamente.

Para evitar que el manguito elástico de MBR que cubre la muestra falseara los resultados de medida, se sustituyó por un tubo de fluoropolímero transparente muy fino de ajuste por contracción en la parte central de la muestra, y se colocó sobre él el extensómetro circunferencial (ver la Figura 6, derecha).

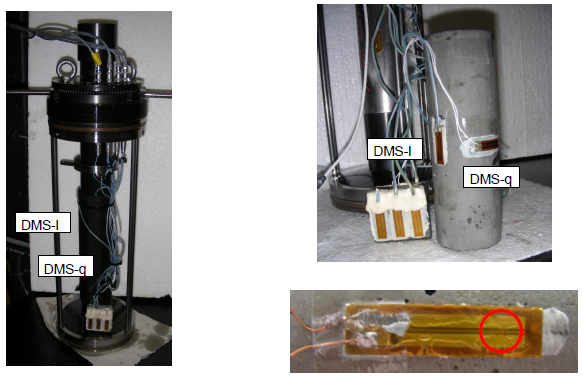

Galgas extensométricas

A diferencia de los métodos de medida descritos anteriormente, que miden la circunferencia o la altura totales de la muestra, se pueden utilizar galgas extensométricas para observar el desarrollo local de la deformación. Conviene señalar que, cuando se utilizan galgas extensométricas, la preparación de la muestra de ensayo y su incorporación a la célula resultan procesos mucho más laboriosos y costosos.

Se utilizaron galgas extensométricas LY41-20/120 de HBM, con rejilla de medición de 20 mm. Las galgas se adhieren al hormigón con adhesivo X60, después de desbastar ligeramente la superficie y limpiarla. Igualmente se utilizaron puntos de apoyo para soldara (LS 5), ya que los cables de conexión reciben cargas más intensas cuando la muestra del ensayo se inserta en el manguito de MBR. Se pueden colocar hasta tres galgas extensométricas en vertical (SG-l) o en horizontal (SG-t), según se requiera. Los cables de conexión se tienden por dentro del manguito, salen por su parte superior y llegan a la cámara de aceite (Figura 7).

El circuito de 1/4 de puente que forman las galgas extensométricas se amplía entonces a un circuito de 1/2 puente, mediante una galga extensométrica de compensación. La galga extensométrica de compensación también está adherida una muestra de UHPC en la cámara de presión llena de aceite de la célula. Durante los ensayos, todas las galgas se calientan por igual, debido a la acción del aceite que circula a su alrededor. Los ensayos preliminares han demostrado que la presión transversal tiene muy poca influencia en los valores medidos. Las medidas con galgas extensométricas resultan muy fiables en los ensayos estáticos; sin embargo, cuando se aplica una carga de presión transversal dinámica se produce un número creciente de roturas (ver la sección 3.2.5), debido a las pequeñas bolsas de aire que presenta el hormigón cerca de la superficie, por debajo de las galgas extensométricas, que anteriormente no eran visibles (ver la Figura 7, derecha).

Fig. 7: Muestra de ensayo con las galgas extensométricas adheridas

Sensores de temperatura

Se utilizó un sensor Pt100 encapsulado (termómetro de resistencia) como sensor de temperatura, con la misión de registrar la temperatura del aceite en la cámara de presión. La carga dinámica hace que el aceite de la cámara de presión se caliente hasta unos 50 °C. Se utilizó un segundo sensor Pt100 para registrar la temperatura ambiente en el banco de ensayos, junto a la célula de ensayos triaxiales. La resistencia se amplió hasta un circuito de medio puente para conectarla al amplificador.

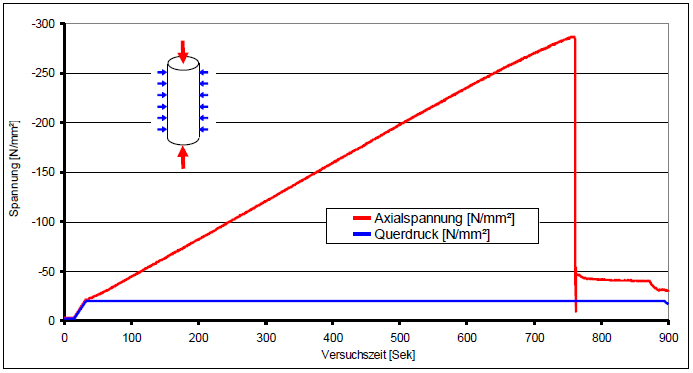

3.2.4. Resultados de los ensayos estáticos

Todos los ensayos estáticos siguieron el mismo patrón. En una primera etapa se incrementaba el estado de tensión hidrostática hasta alcanzar la presión transversal deseada (en la gráfica, 200 bar = 20 N/mm²); a continuación, se aplicaba progresivamente carga en la dirección axial mediante un avance constante del cilindro, hasta llegar al punto de rotura (en la gráfica, 287,1 N/mm²). La Figura 8 muestra la tensión axial y la presión transversal a lo largo del tiempo.

Fig. 8: Curvas de tensión axial y transversal

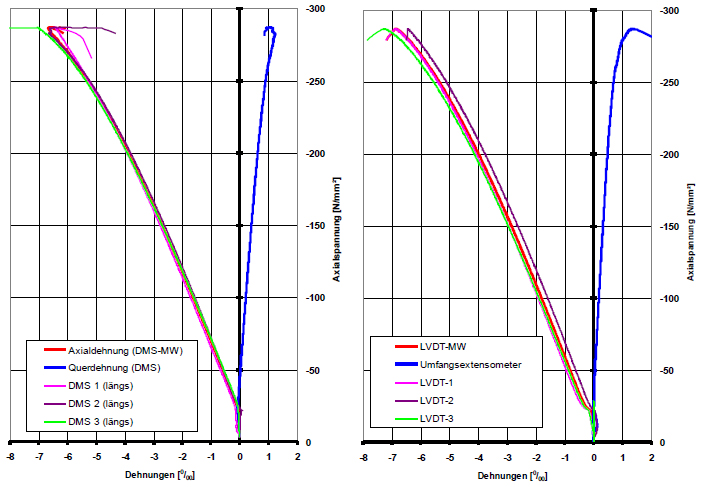

Después de la instalación inicial del equipo de pruebas, se llevaron a cabo amplias series de pruebas con galgas extensométricas instaladas en paralelo (a lo largo y a lo ancho), transductores LVDT, extensómetros circunferenciales y sensores láser de distancia. La Figura 9 (izquierda) muestra las deformaciones axiales y transversales medidas con galgas extensométricas en la muestra de ensayo de UHPC. Como comparación, en la parte derecha de la Figura 9 se muestran las deformaciones axiales determinadas mediante LVDT y la deformación transversal medida con extensómetros circunferenciales. A los valores medidos por los LVDT se les restó la deformación (calculada) del acero del elemento de introducción de carga.

Fig. 9: Curvas de deformación obtenidas con galgas extensométricas (izquierda) y con transductores LVDT (derecha)

Se obtuvo prácticamente la misma tensión axial de fractura (εB ≈6,8 0/00) con ambos métodos de medida. En el caso de los LVDT, se observó un pequeño efecto no lineal de arranque cuando se empieza a aplicar la carga hidrostática inicial, como resultado de la presión de los elementos de carga superior e inferior contra la muestra de ensayo. En cambio, las galgas extensométricas solo registran la deformación en la muestra de ensayo.

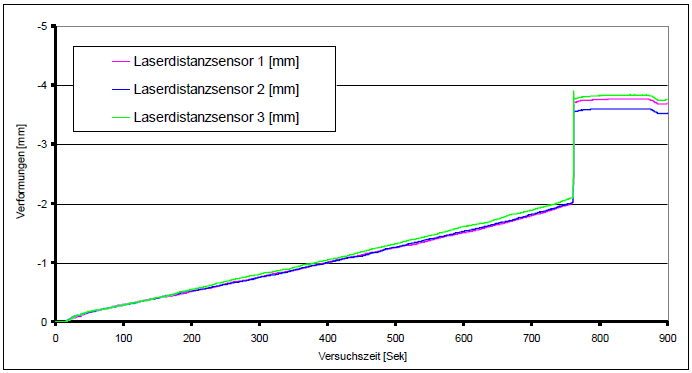

Las medidas de deformación obtenidas con sensores láser de distancia (Figura 10) entre el banco de ensayos y la placa de aplicación de fuerza del cilindro axial, incluyen otras muchas influencias del sistema. Entre ellas, contenido elástico del elemento de introducción de carga de acero, contenido de deformación lineal del sistema y contenido asociado a los efectos no lineales de arranque. Todos estos efectos disminuyen a medida que aumenta la carga axial.

Fig. 10: Medición de la deformación mediante sensores láser de distancia

3.2.5. Resultados de los ensayos dinámicos

Debido al uso de una empaquetadura, no fue posible utilizar todos los demás instrumentos en el interior de la célula durante la aplicación de carga dinámica. Por lo tanto, el desarrollo de la deformación en la muestra de ensayo solo se pudo medir directamente con galgas extensométricas. El problema es que, en este tipo de ensayos, las galgas extensométricas se van rompiendo a medida que aumenta el número de ciclos de carga.

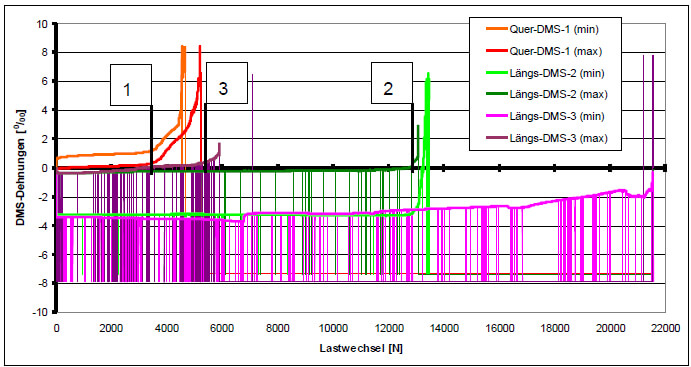

Los ensayos dinámicos realizados para diferentes tensiones máximas (75%,..., 50%) se llevan a cabo siempre con una tensión mínima constante (5%). El valor de referencia es la carga de rotura específica en condiciones de tensión estática triaxial. La Figura 11 muestra las deformaciones mínima y máxima para cada ciclo de carga a lo largo de la serie de ciclos, hasta que se produce rotura después de 21558 ciclos de carga, para un ensayo con una tensión máxima del 55%. Los fallos intermedios son reconocibles por las líneas verticales (valor medido -8‰). La galga extensométrica SG-1 muestra la deformación transversal, mientras que las galgas SG-2 y SG-3 indican la deformación axial.

Si nos fijamos en las deformaciones transversales, se puede observar que las deformaciones hasta aprox. 3500 ciclos de carga (punto 1) coinciden con la curva esperada sin rotura (aprox. 20% de la deformación axial). A partir de ese punto, se produce una "deriva" de los valores, si bien el diferencial de deformación se mantiene constante. La galga extensométrica se rompe después de unos 5000 ciclos de carga.

Fig. 11: Valores medidos con galgas extensométricas durante la aplicación de carga dinámica

La galga extensométrica SG-2 proporciona valores realistas hasta aprox. 13000 ciclos de carga (punto 2), con algunos fallos. Los valores de deformación a la tensión mínima obtenidos con la galga SG-3 tienen una buena correlación con los de la galga SG-2 hasta aprox. 5000 ciclos de carga (punto 3). A partir de ese punto, la galga SG-3 a la tensión mínima (compresión mínima de la muestra de ensayo) deja de proporcionar lecturas. Esa misma galga, cuando se aplica la compresión máxima, devuelve valores plausibles hasta la rotura.

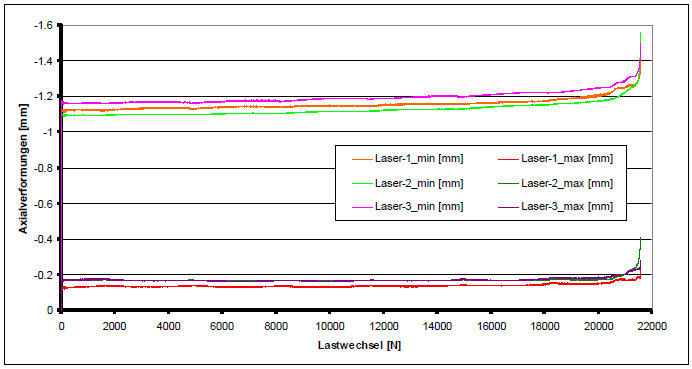

Una vez que fallan las galgas extensométricas, las últimas lecturas que se obtienen durante los ensayos dinámicos son las de los sensores láser, que están situados fuera de la célula de ensayos triaxiales.

En la curva que proporcionan (Figura 12) se puede observar el desarrollo de deformaciones característico del hormigón bajo cargas de fatiga.

Fig. 12: Medición de la deformación mediante sensores láser de distancia en presencia de cargas dinámicas

4. Resumen y perspectivas

La célula de ensayos triaxiales que se ha descrito permite determinar la resistencia triaxial en presencia de cargas tanto estáticas como dinámicas.

Esta célula plantea requisitos muy exigentes a los sensores que se introducen en el interior de la cámara de presión rellena de aceite y, por tanto, a las tecnologías de medición empleadas. El uso de transductores de desplazamiento inductivos especiales (LVDT) y de un extensómetro circunferencial permite determinar las deformaciones en condiciones de carga estática directamente en la muestra de ensayo de UHPC. Estas deformaciones se verificaron mediante medidas con galgas extensométricas adheridas a la muestra de ensayo. En series largas de ensayos, esta estrategia ahorra costes (costes de material de las galgas extensométricas) y tiempo de preparación de las muestras (instalación de las galgas extensométricas).

El principal problema radica en registrar metrológicamente el desarrollo de la deformación en los ensayos dinámicos. Como en este tipo de ensayos se emplea una empaquetadura, solo se pueden utilizar las galgas extensométricas. La aplicación repetida de una carga dinámica vertical sobre la superficie de la galga extensométrica presiona esta contra las diminutas bolsas de aire presentes en el hormigón. Este efecto hace que las galgas extensométricas se rompan prematuramente. Los sensores láser de distancia instalados fuera de la célula de ensayos registran la curva característica del desarrollo de la deformación.

Los ensayos triaxiales han servido para demostrar que el modelo en tres fases que se ha desarrollado describe bastante bien el meridiano de compresión de la envolvente de rotura. La aplicación de una carga de presión transversal produce una respuesta más dúctil en el UHPC, en comparación con el comportamiento más frágil que se observa al aplicar una carga uniaxial.

En el 3er Congreso internacional fi se presentó un informe detallado de los estudios dinámicos triaxiales en curso y de las líneas de Wöhler desarrolladas a partir de los mismos [Ertel/Grünberg-2010].

Agradecimientos y referencias

Agradecimientos

El proyecto de investigación cuenta con el apoyo del Programa Prioritario 1182 de la Fundación Alemana de Investigación (DFG), "Construcción sostenible con UHPC".

Referencias

[Chen-1982] Chen, W. F.: Plasticity in Reinforced Concrete. McGraw-Hill, Nueva York, 1982.

Dahl, Karre K. B.; The Calibration and Use of Triaxial Cell, Danmarks Tekniske Hojskole, 1992

[Düsterloh 2007] Düsterloh, U.: Triaxiale Kompressionsversuche an UHPC-Beton, Bericht (unveröffentlicht), Institut für Aufbereitung und Deponietechnik, Professur für Deponietechnik und Geomechanik, Technische Universität Clausthal, 2007

[Ertel/Grünberg-2010] Ertel, Chr.; Grünberg, J.: “Triaxial Fatigue Behaviour of Ultra High Performance Concrete”; 3er Congreso internacional fib; 29 de mayo – 2 de junio, 2010, Washington, D.C. (aceptado)

[Grünberg/Göhlmann-2005] Grünberg, J.; Göhlmann, J.: Versagensmodelle für Beton unter monotoner Beanspruchung und Ermüdung. Bauingenieur, Band 80. Marzo de 2005

[Grünberg et al. 2007] Grünberg, J., Lohaus, L., Ertel, C. Wefer, M.: Mehraxiales mechanisches Ermüdungsmodell von Ultra-Hochfestem Beton – Experimentelle und analytische Untersuchungen, Beton- und Stahlbetonbau, Heft 6, 2007

[Grünberg et al. 2008] Grünberg, J., Lohaus, L., Ertel, C. Wefer, M.: Multi-Axial and Fatigue Behaviour of ultra–high–performance concrete (UHPC), Proceedings of the 2nd International Symposium on Ultra-High Performance Concrete, 05.-07.03.2008, Kassel

[Kupfer-1973] Kupfer, H.: Das Verhalten des Betons unter mehraxialer Kurzzeitbelastung unter besonderer Berücksichtigung der zweiaxialen Beanspruchung. DAfStb, Heft 229, Ernst & Sohn, Berlín, 1973.

[Rogge-2002] Rogge, Andreas; Materialverhalten von Beton unter mehraxialer Beanspruchung, Dissertation, Lehrstuhl für Massivbau, TU München, 2002.

[Schmidt-2008] Sachstandsbericht Ultrahochfester Beton, Deutscher Ausschuss für Stahlbeton, Heft 561, Beuth, 2008