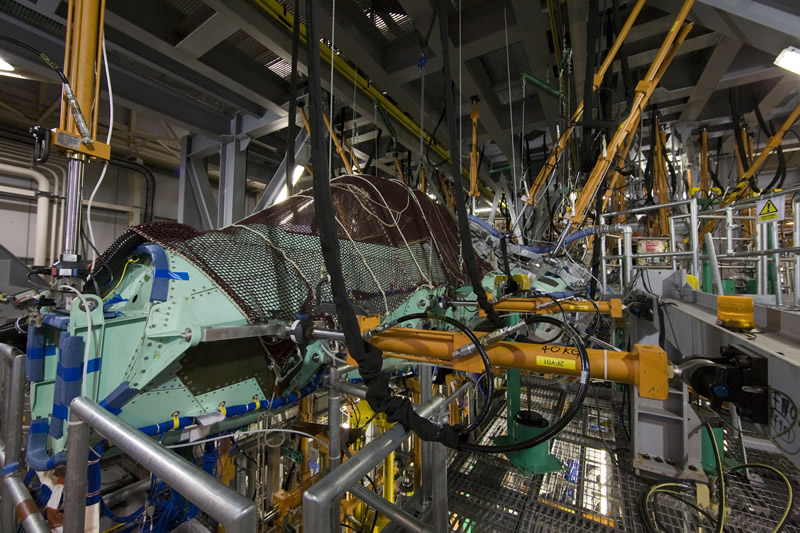

El S&DT lleva a cabo pruebas de fatiga y ensayos estáticos. Las pruebas de fatiga tardan mucho más tiempo en completarse que los ensayos estáticos y se basan en un examen de las tendencias de los datos que busca cambios en las respuestas estructurales a lo largo del tiempo. Estos cambios pueden producir grietas u otros defectos derivados del uso.

Las pruebas se llevan a cabo aplicando distintas cargas en diferentes componentes estructurales, empleando un marco temporal acelerado, para reproducir el posible deterioro derivado del funcionamiento. Para controlar el modo en que se aplican las fuerzas a las distintas estructuras y para monitorizar las respuestas se utilizan complejos sistemas informáticos de adquisición de datos y control de las pruebas. Es normal equipar los especímenes de los ensayos con galgas extensométricas que permiten registrar los esfuerzos generados en tiempo real.

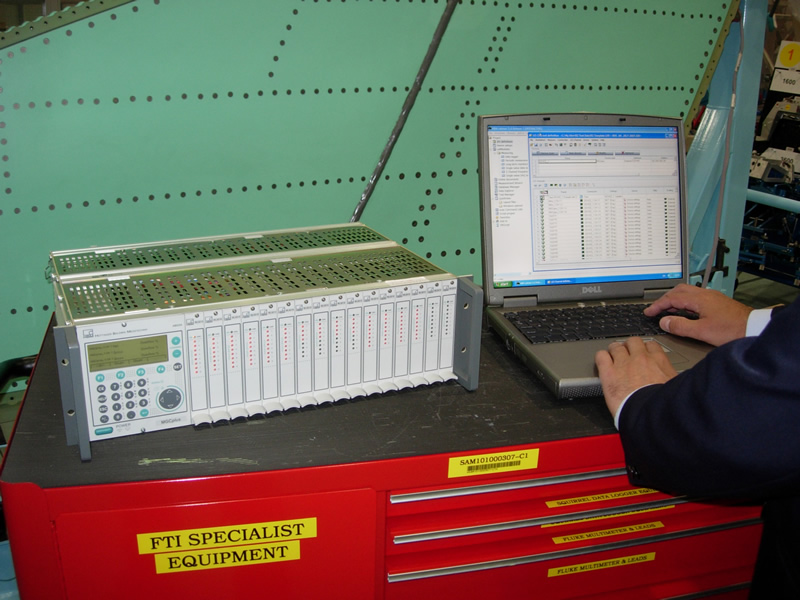

En sus ensayos estructurales, el S&DT utiliza equipos de HBM para captar y analizar datos. Entre esos equipos destaca un sistema de adquisición de datos de HBM compuesto por el software catman® Enterprise conectado a 32 dispositivosMGCplus repartidos en ocho armarios por todo el banco de pruebas. Los equipos de HBM están completamente sincronizados y, en conjunto, proporcionan a BAE Systems uno de los sistemas de adquisición de datos estructurales más grandes del mundo.

El sistema MGCplus es compatible con una gran variedad de sensores, transductores, conexiones de bus de campo e interfaces de PC estándar, característica que lo hace idóneo para esta aplicación. Su diseño modular simplifica cualquierampliación o modificación en caso de que cambien las necesidades de BAE Systems.

El software catman® Enterprise ha sido específicamente desarrollado para las mediciones con un gran número de canales con el sistema de adquisición de datos MGCplus. Por otro lado, su servidor de datos de medición (MDS) lleva a cabo las mediciones efectivas, por lo que permite un control y evaluación en tiempo real. Este sistema proporciona a los ingenieros de pruebas acceso a cerca de 3800 canales, equipados con tarjetas ML801 de HBM y placas de conexión AP815 terminadas en conectores RJ45 para la adquisición de datos.