La solución: un acoplamiento con amortiguación

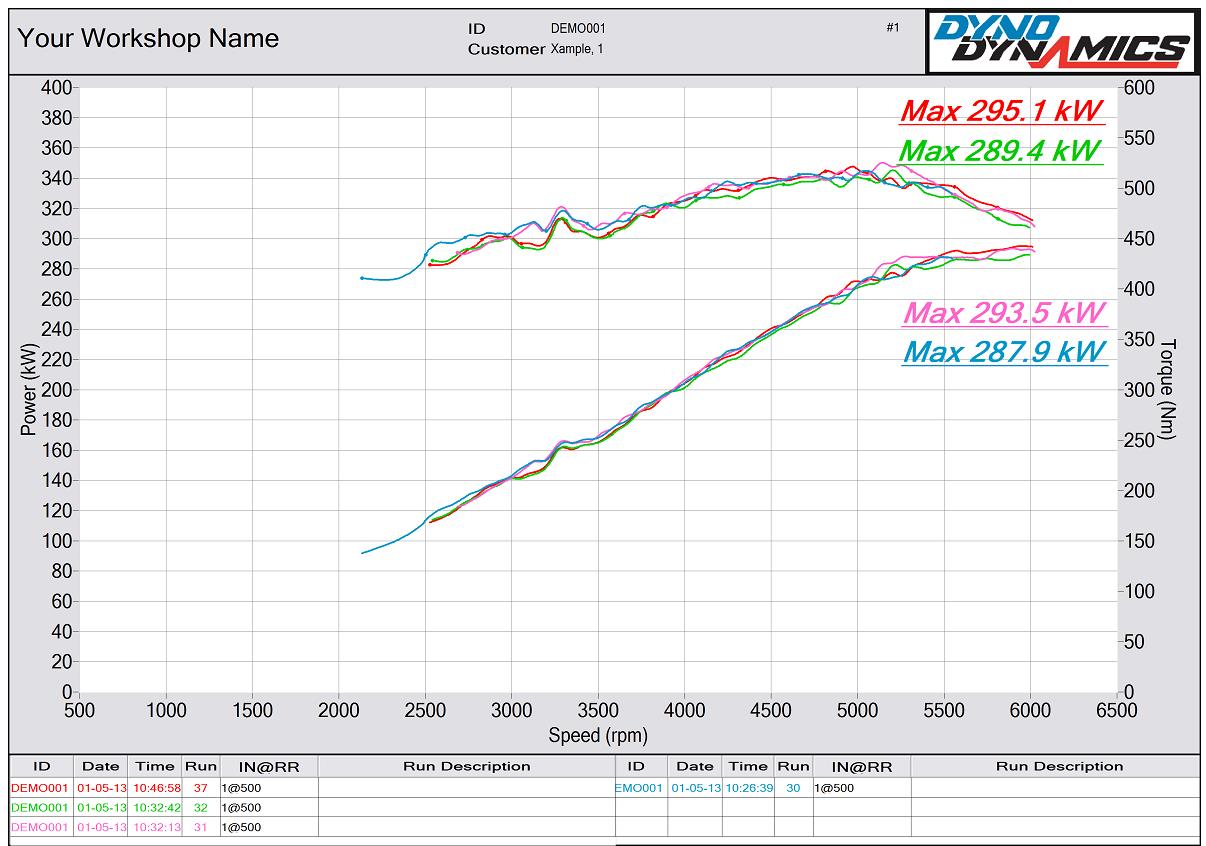

La velocidad de giro de un motor de combustión interna nunca es constante, porque el cigüeñal pierde velocidad en cada carrera de compresión y se acelera en cada carrera de combustión. Aunque el volante de inercia del motor mejora la uniformidad del giro hasta cierto punto, no elimina una oscilación pronunciada de velocidad (y par), especialmente a bajas revoluciones.

Esta oscilación puede producir tensiones importantes en los elementos de la transmisión, que se dejan sentir especialmente en los dinamómetros para motores, porque no hay elementos que “cedan” y aporten algo de flexibilidad, como los neumáticos o la suspensión.

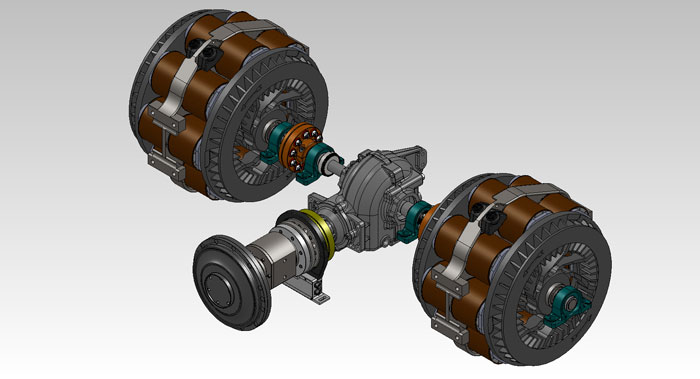

La solución pasa por utilizar un acoplamiento con amortiguación, que produce una rigidez torsional muy precisa. El empleo de un amortiguador de vibración rotacional neutraliza en gran medida los picos de par y las vibraciones rotacionales del motor. De esta forma se evita un desgaste excesivo de la transmis.

El acoplamiento que eligió Dyno Dynamics fue el TECTOS t600, un producto específico para el sector de pruebas de motores.

TECTOS t600

Una vez que se decidió el diseño mecánico básico, se pasó a la instrumentación.

Lo más importante de un dinamómetro es una medición precisa de par y velocidad. Normalmente también es preciso adquirir otros datos adicionales, pero el par y la velocidad son los parámetros críticos.

Para medir la velocidad, Dyno Dynamics utilizó su sistema de rueda dentada y sensor inductivo, perfectamente contrastado, que lleva muchos años demostrado su fiabilidad.

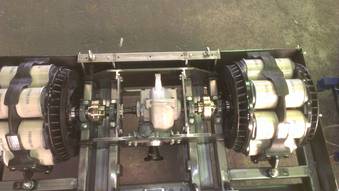

La medición de par planteó un verdadero desafío. Para obtener resultados precisos es necesario medir el par de entrada a la reductora, para tener en cuenta la fricción de la misma. Por esta razón, Dyno Dynamics no podía utilizar un sistema estándar de célula de carga y el brazo de palanca: hacía falta montar un transductor de par rotativo en la línea del eje.

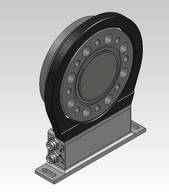

Después de un estudio exhaustivo, Dyno Dynamics eligió el T40B de HBM. Con capacidad para 15.000 rpm / 2.000 Nm, era perfecto para las especificaciones de diseño del dinamómetro, y su perfil compacto permitía un diseño de montaje sencillo.

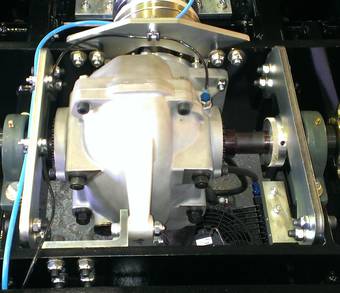

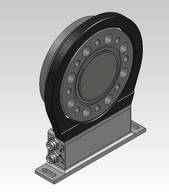

El T40B es un sensor tipo brida, con transmisión de señales sin contacto. Eso hace posible un perfil de montaje muy compacto, dado que el sensor tiene una profundidad de tan solo 59 mm.

Con todo, el transductor de par de HBM resultó ser demasiado sensible y se necesitó un filtrado de software adicional para suavizar los impulsos de los cilindros individuales.

T40B

Fotografía del sensor montado in situ, con su antena circular en el centro de la imagen