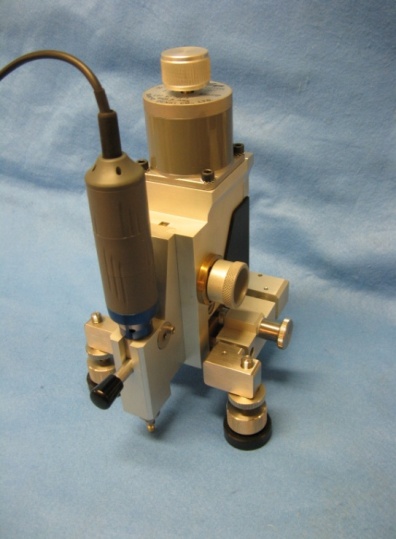

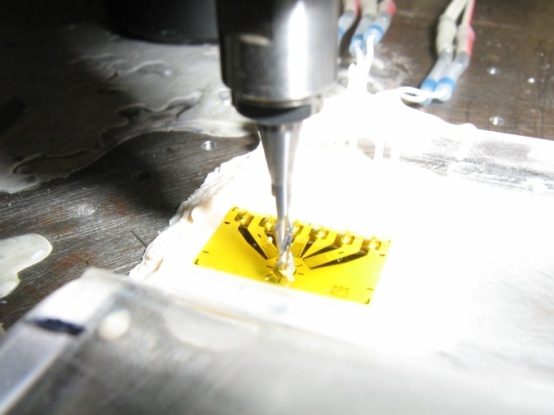

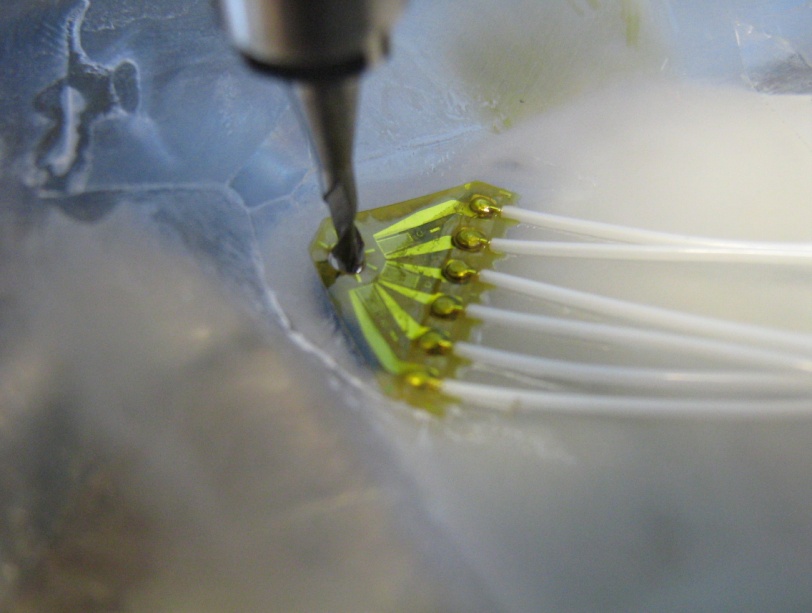

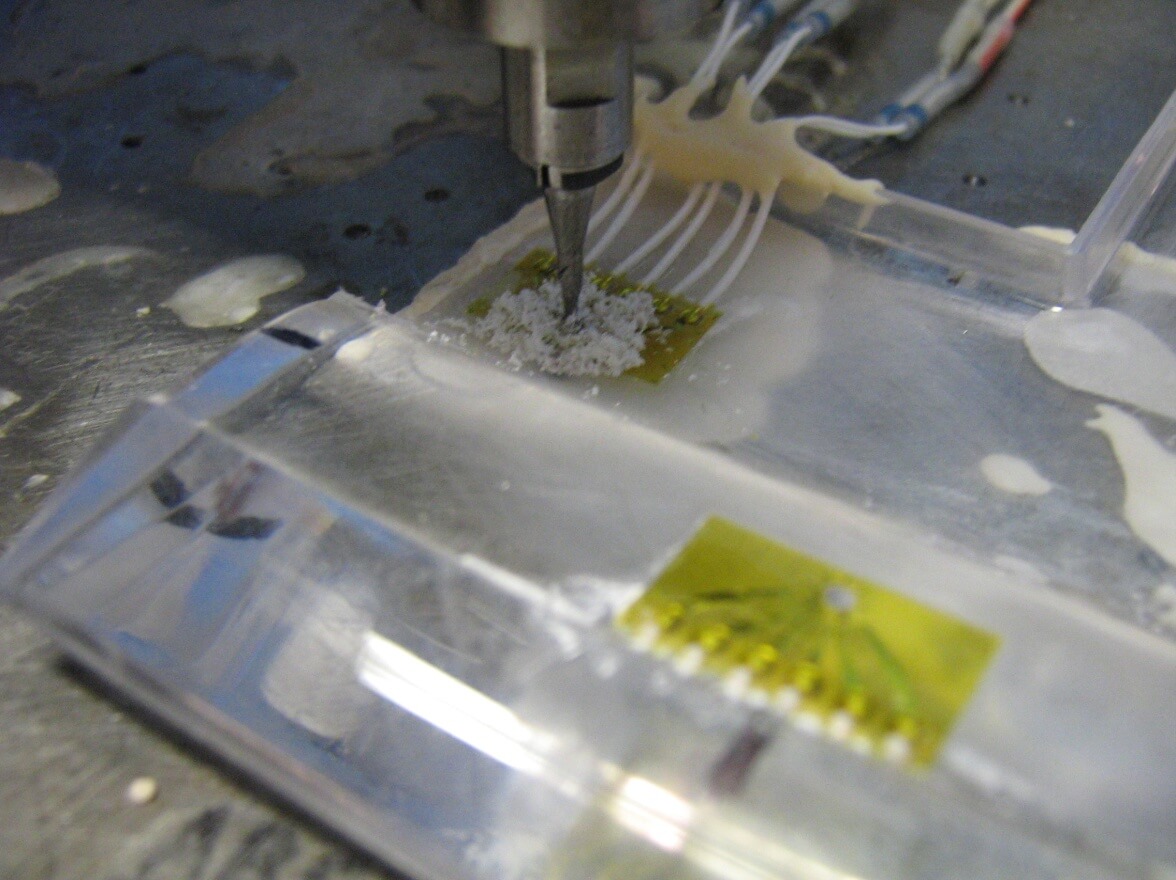

La configuración mecánica del sistema de taladro se muestra en la Figura 1a. Se basa en el sistema Restan - MTS 3000, perfectamente contrastado, desarrollado por SINT Technology y comercializado en colaboración con HBM.

La Figura 1b muestra la herramienta de perforación, de diseño especial, que permite taladrar un orificio a velocidades por debajo de 200 rpm. Esta velocidad minimiza el calentamiento y las tensiones residuales a escala local inducidas en el material que se desea analizar. La herramienta de corte se muestra en la Figura 1c. Se trata de una fresa con dos aristas de corte perpendiculares a la dirección de avance, de 1,6 mm de diámetro. que produce orificios con el fondo plano y trabaja a baja velocidad de rotación.

El taladro se regula y controla automáticamente a través de un sistema de control electrónico y un software de control. De este modo, se consigue un proceso de perforación totalmente automatizado. Todo el aparato de medición se puede manejar de forma remota, lo cual resulta muy aconsejable, ya que reduce al mínimo las influencias externas del operador durante el proceso de medición.

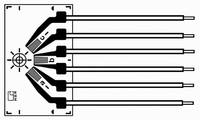

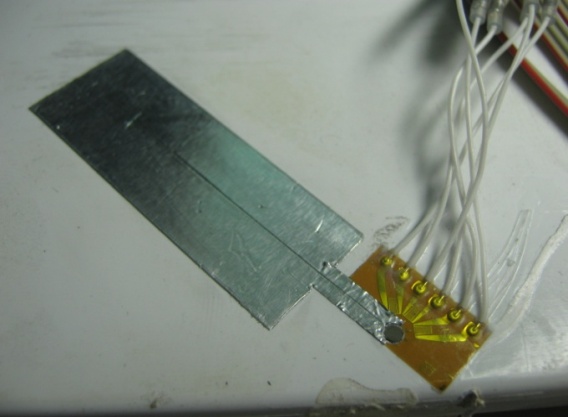

La Figura 2 muestra una roseta de tres galgas extensométricas de tipo precableado (preferible en este tipo de pruebas, no solo porque se instala más deprisa sino porque, además, no se genera calor soldando hilos). Las tensiones residuales existentes en el componente objeto de la prueba se determinan a partir de los valores de deformación medidos por las rejillas de las galgas adheridas a la superficie del componente.

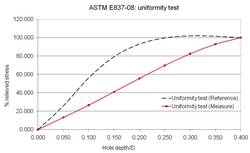

Los datos adquiridos se procesan empleando una versión especial del software EVAL, desarrollado por SINT Technology srl específicamente para procesar las tensiones en materiales plásticos. Esta versión hace uso de una interpolación polinómica optimizada de las tensiones medidas. Dichas tensiones se procesan de acuerdo con la norma ASTM E837.

Figura 2 - Roseta: K-RY61-1.5/120R-3 precableada de HBM

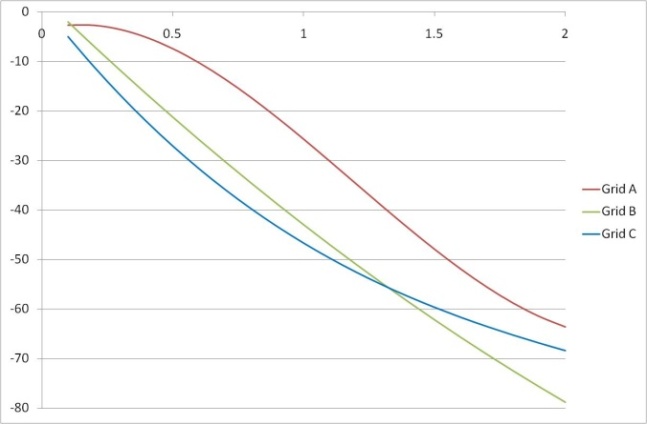

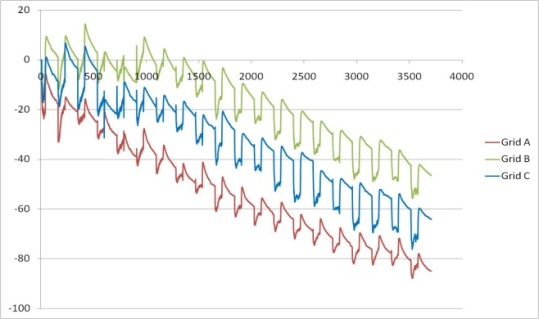

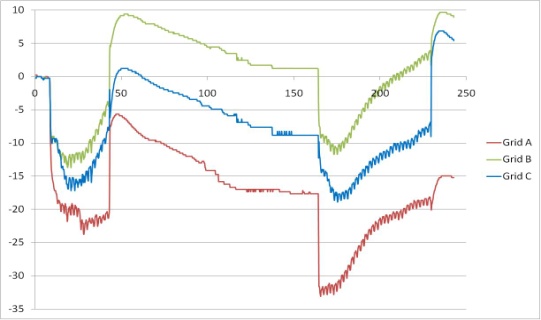

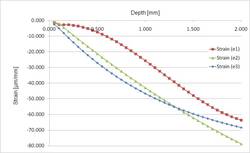

Figura 11a. Deformación frente a profundidad

Figura 11a. Deformación frente a profundidad

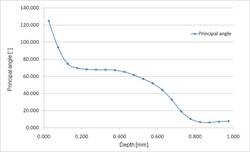

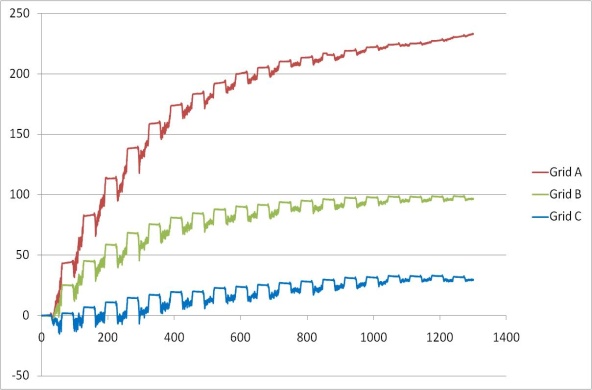

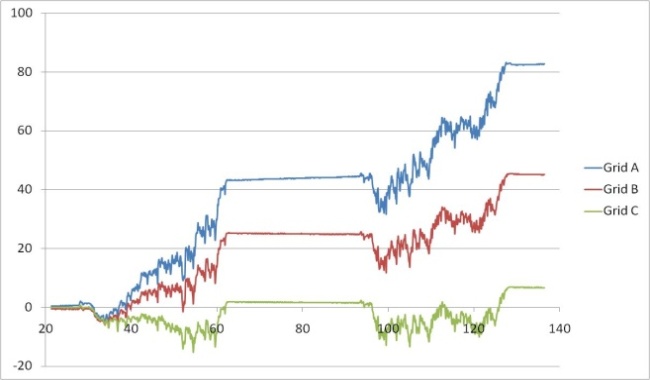

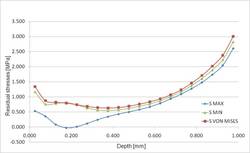

Figura 11c. Tensiones principales y tensión idean frente a profundidad

Figura 11c. Tensiones principales y tensión idean frente a profundidad