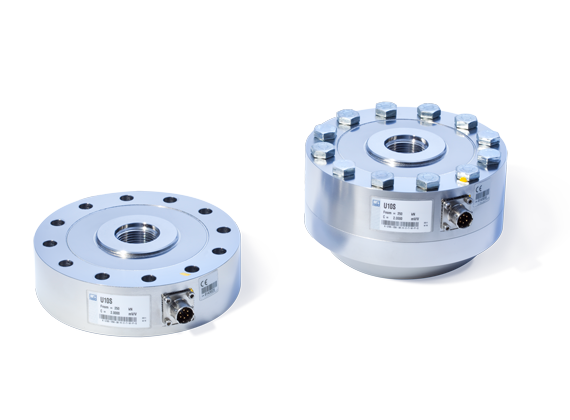

Transductor de fuerza U10 para cargas nominales de 1,25 kN a 2,5 MN

El sensor de fuerza U10 con simetría rotacional y bajo perfil ofrece posibilidades de uso muy variadas en bancos de ensayo, máquinas de pruebas de materiales y labores de producción exigentes. Puede medir fuerzas de tracción y de compresión.

- Clase de precisión HBM: 0,02 a 0,05

- Carga nominal: de 1,25 kN a 2,5 MN