Parámetros de medición

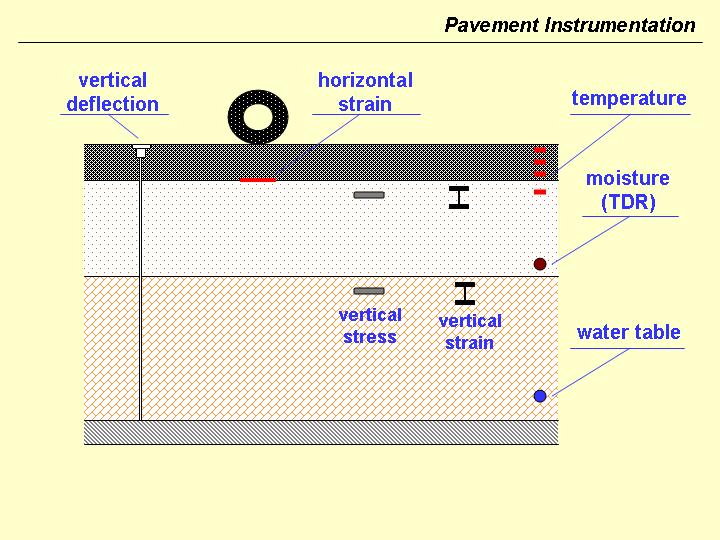

Cuando una rueda se desplaza sobre una carretera, puede producir tensiones y deformaciones en cualquier punto de la estructura del pavimento, las cuales dependen del tipo, magnitud y dirección de la carga, la estructura del pavimento, el tipo de capa de asiento, la temperatura, la profundidad, etc.

El pavimento puede instrumentarse para medir las tensiones y deformaciones que aparecen en distintas partes del mismo cuando pasa una carga y, en especial, las cargas que se consideran críticas.

Para cada capa, los puntos críticos y las variables de la tensión y la deformación son distintas, cosa que debe tenerse en cuenta a la hora de elegir el tipo de sensor y su ubicación.

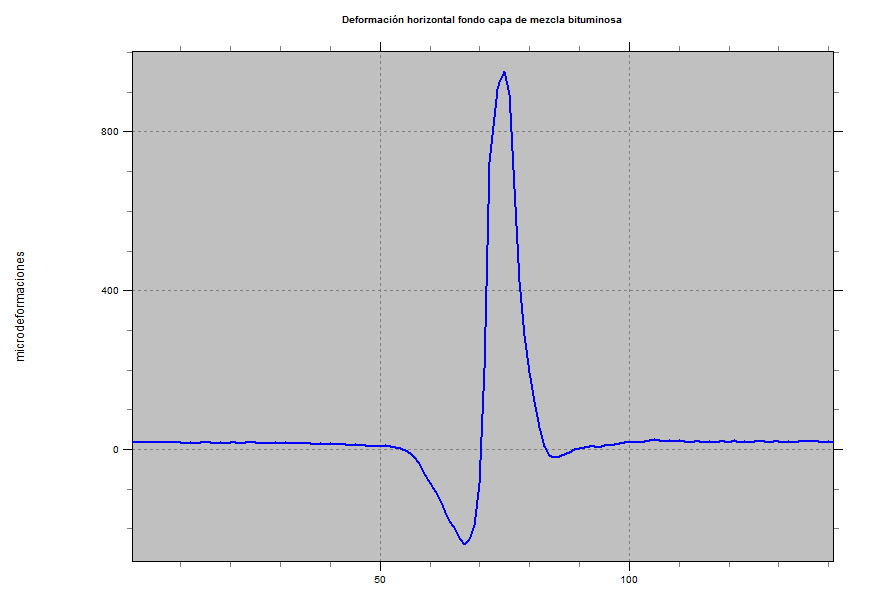

La deformación por tracción horizontal en el fondo de la capa bituminosa se considera la variable de respuesta más importante en los pavimentos flexibles. Por tanto, la instrumentación de las capas asfálticas se destina sobre todo a medir la tracción horizontal en el fondo de la capa bituminosa.

Las capas granulares y el terreno ceden principalmente por la acumulación de deformaciones verticales. Por tanto, la instrumentación del terreno tiene como finalidad principal medir las tensiones y deformaciones verticales.

También se instalan sensores de deflexión para medir la respuesta transitoria al paso de la rueda móvil. Estos tensores se colocan en la parte superior de la capa de asfalto y se anclan al fondo del pozo de pruebas.

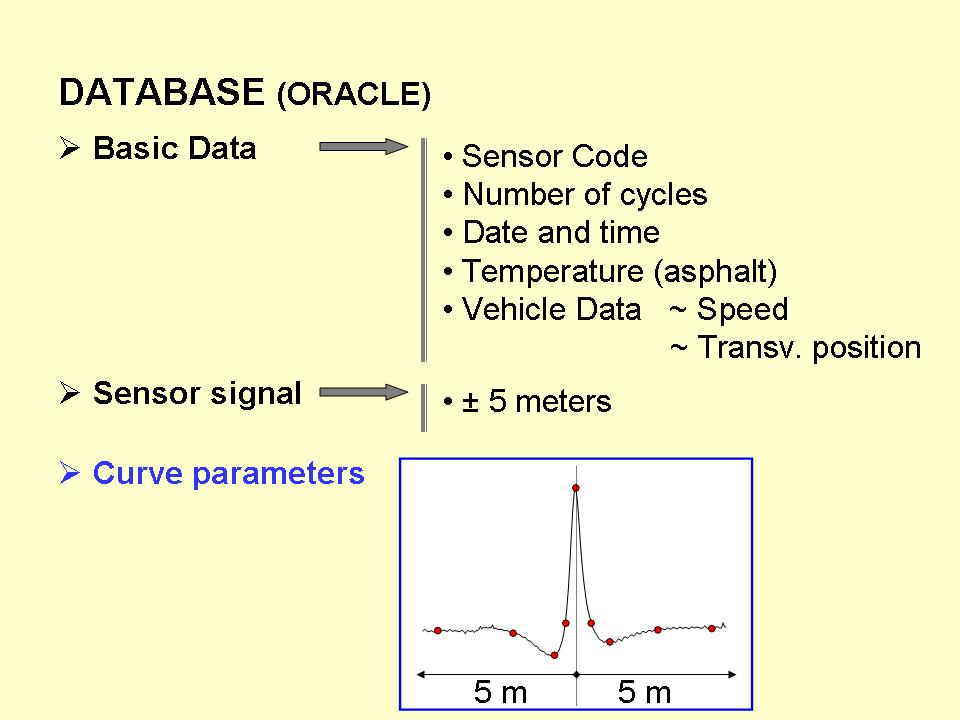

Por último, se instala una serie de sensores para recopilar datos de variables medioambientales y relacionadas con la carga: temperatura, humedad y nivel freático, velocidad, posición transversal, etc. (ver la Figura 5).