Industria 4.0: soluciones de tecnología de medición para un mundo digital

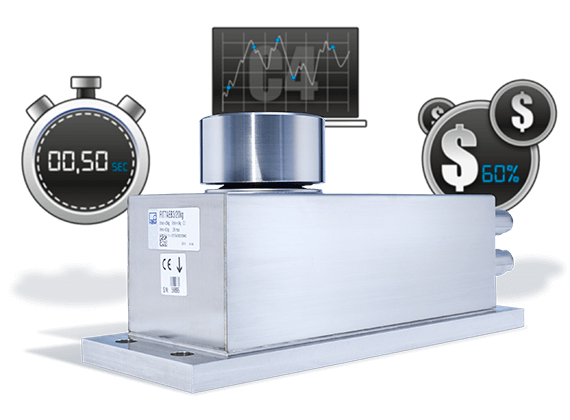

Industria 4.0 es un término sinónimo de innovación, en boca de todo el mundo en las ferias profesionales. Hoy día, se están llevando a cabo experimentos en numerosas fábricas de aprendizaje y proyectos piloto para definir lo que puede ser la Industria 4.0 y lo que puede llegar a conseguir. Por el momento, la Industria 4.0 es ante todo una visión: la de una empresa en red, con máquinas que se comunican entre sí y cadenas de suministro optimizadas. La brecha entre esta visión y la realidad de las plantas de producción es, con frecuencia, enorme. Pero, con la ayuda de la tecnología e medición de HBM, esta visión puede acercarse a la realidad.