Tendencias en tecnología de medición de fuerza

Los avances técnicos en ingeniería de bancos de pruebas no se limitan a los amplificadores de medición y los sistemas de software. Los sensores también se suman a la innovación, respondiendo a demandas y tendencias del mercado, como la necesidad de tiempos de configuración más cortos, mayor flexibilidad y automatización de las pruebas.

Utilizamos como ejemplo la medición de fuerza para explicar el modo en que los transductores basados en galgas extensométricas de última generación se ajustan a requisitos muy variados en los bancos de ensayos y en las pruebas reales.

El desarrollo de los transductores de fuerza durante los años recientes ha propiciado la aparición de sensores más precisos que, al mismo tiempo, son más robustos, de uso más sencillo, más fáciles de configurar y con una eficacia de costes mayor.

Las cuatro grandes tendencias

Condiciones de funcionamiento extremas

Flexibilidad máxima

Medición de grandes fuerzas

Tendencia de innovación nº 1: Mayor precisión

Una mayor precisión del banco de pruebas es algo que se amortiza inmediatamente, en forma de un rango de medida extendido.

La precisión de los sensores reviste un interés económico considerable. El motivo de ello es que el rango de medida "utilizable" (es decir, el rango de trabajo de un sensor con la precisión requerida) crece a medida que mejora la precisión de los sensores.

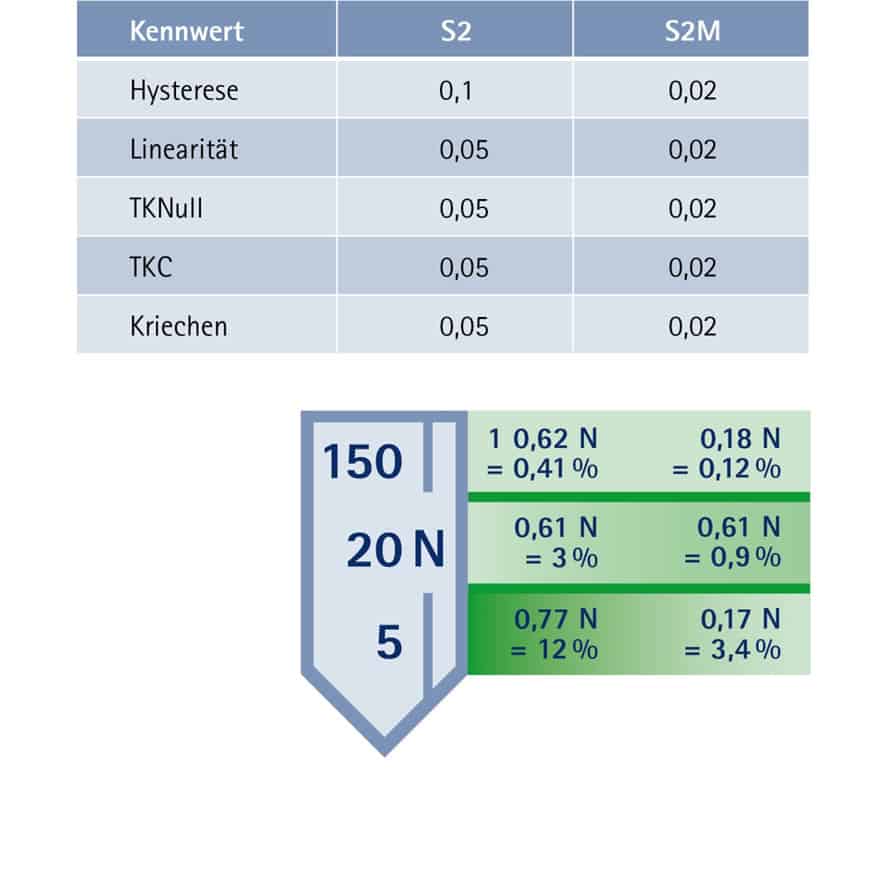

Esta correlación se ilustra en el diagrama de más abajo, que está basado en el sensor S2M, un transductor de fuerza industrial que se fabrica en grandes cantidades. Lo comparamos con el modelo S2, su inmediato predecesor. El S2M tiene un diseño de vanguardia que le permite alcanzar un rango de medida sensiblemente más amplio, ajustándose a una incertidumbre de medida dada. El cálculo de nuestro ejemplo se basa en una medición de fuerza en la banda de carga parcial con ambos sensores. El tiempo de medición es de 30 minutos. Se considera que, durante la medición, se produce un cambio de temperatura de 20 grados Kelvin. El rango de medición del sensor es de 500 N. Se han tenido en cuenta las siguientes influencias: linealidad, coeficiente de temperatura del punto cero, sensibilidad, histéresis y fluencia.

Con estos parámetros, se puede utilizar un sensor con un rango de medida de 500 N para determinar con precisión fuerzas de aproximadamente 20 N. Esto ofrece dos beneficios:

- Se puede usar un sensor de mayor capacidad para reforzar la estabilidad de la cadena de medición ante las sobrecargas. De este modo, la cadena de medición resulta más robusta. Cuando se utilizan sensores modernos, la incertidumbre es muy baja.

- Los sensores pueden utilizarse en un rango de medición más amplio, lo cual reduce la variedad de modelos necesarios.

Tendencia de innovación nº 2: Aptitud para entornos extremos

Actualmente se comercializan transductores de fuerza herméticamente estancos para la mayoría de intervalos de medición. Las fuerzas muy pequeñas, de hasta 500 N, todavía plantean desafíos.

Cada vez es más frecuente simular el uso de productos en condiciones extremas. En este tipo de aplicaciones, las ventajas de un sistema amplificador ultrarrobusto son evidentes. Y, por supuesto, también se necesitan sensores que soporten condiciones adversas.

Hoy día existen sensores soldados herméticamente estancos que cumplen requisitos muy exigentes en materia de solidez. La clase de protección IP68 (una característica estándar de esta serie de sensores) se verifica mediante una prueba de inmersión bajo 3 m de columna de agua durante 100 horas.

Por otro lado, los aceros inoxidables modernos tienen características adecuadas de resistencia a la corrosión y propiedades de los resortes. Existen fabricantes, como HBM, que garantizan una combinación de acero inoxidable, IP68, carcasas de sensores herméticamente estancas y clase de precisión 0.02*.

*La clases de precisión según los estándares de HBM cumplen criterios sensiblemente más exigentes que la generalidad del mercado.

¿Qué se puede hacer en el caso de fuerzas pequeñas?

En presencia de fuerzas muy pequeñas, de hasta 500 N, es complicado utilizar acero como material para los elementos de resorte. En estos casos, el aluminio da mejores resultados gracias a su menor constante elástica. La contrapartida es que es preciso proteger las galgas extensométricas con silicona. Por este motivo, todavía hace falta mejorar la sensibilidad a la humedad en el diseño de las galgas extensométricas. Por ejemplo, la poliéter éter cetona (PEEK) absorbe cantidades muy pequeñas de humedad, lo cual la convierte en un material muy favorable como soporte de galgas extensométricas. En los transductores que incorporan este material, los efectos de las variaciones de humedad son lo bastante pequeños para que los transductores puedan utilizarse en un gran número de aplicaciones aunque, por supuesto, no son tan insensibles a la humedad como los sensores totalmente encapsulados.

Otros artículos sobre tecnología de medición de fuerza

Tendencia de innovación nº 3: Flexibilidad

Los transductores de fuerza modernos ya se entregan adaptados a las especificaciones del cliente y prácticamente listos para instalar.

Los requisitos de flexibilidad de los sensores son cada vez más exigentes. Con el fin de reducir los tiempos de configuración y ajuste, los ingenieros de los bancos de ensayos exigen que los fabricantes les suministren distintos accesorios para aplicación de fuerzas, calibraciones, longitudes de cable específicas o conectores permanentes.

Para cumplir estos requisitos, los transductores de fuerza modernos tienen un diseño modular. Prácticamente todos los transductores de fuerza de HBM pueden configurarse de forma individualizada, y tienen numerosas opciones de conectores y cables. Por ejemplo, el transductor de fuerza C10 admite nada menos que 2304 combinaciones distintas.

La demanda de TEDS (hoja de datos electrónica del transductor) también ha crecido abruptamente en los últimos años. La TEDS de un sensor pasivo consiste en un pequeño chip de memoria del cual pueden leerse datos relativos al sensor. Si se dispone de los amplificadores adecuados, esta tecnología elimina la necesidad de parametrizar los canales de medición y, de paso, reduce las posibilidades de cometer errores.

2304

El número de combinaciones posibles del sensor de fuerza C10.

- Puente simple o doble

- Tensión de salida de 4 mV/V o 2 mV/V

- TEDS

- Calibración al 100% o al 50%

- Con o sin base de carga

- Protección del conector

- Conector con cable integrado

- Opción IP68

Tendencia de innovación nº 4: Grandes fuerzas

Sistemas compuestos o cómo obtener una visión de conjunto a partir de pequeños detalles.

Las estructuras de ingeniería tienden a ser más grandes. Por ello, HBM ofrece ahora soluciones especiales de hasta 20 MN, que se suman a su oferta estándar de productos hasta 5 MN. Estas soluciones se aplican, por ejemplo, a barcos o aerogeneradores. El funcionamiento de un barco o de un parque eólico pone en juego grandes fuerzas que es preciso verificar mediante pruebas.

Por supuesto, sigue siendo necesario calibrar los sensores de fuerza que se utilizan en aplicaciones de campo, pero las posibilidades de calibración de grandes fuerzas son limitadas.

En general, para calibrar grandes fuerzas se emplea un transductor de fuerza de referencia y una fuente de generación de fuerza (por ejemplo, un cilindro hidráulico). La precisión del transductor de fuerza de referencia es el factor determinante de la precisión de la calibración.

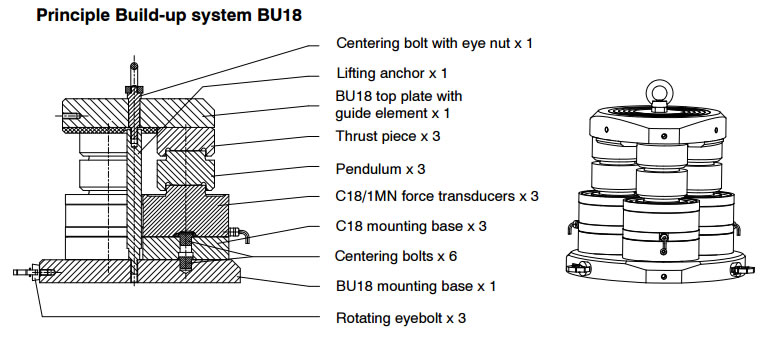

Por este motivo, HBM ha desarrollado lo que se denominan "sistemas compuestos", con tres transductores de fuerza montados en paralelo. Este tipo de sistemas se emplean en calibración y en muchos proyectos de investigación. El principio consiste en derivar el comportamiento del sistema completo a partir de las propiedades de varios sensores individuales pequeños.

Así, por ejemplo, se pueden emplear tres sensores de alta precisión y pequeña capacidad para desarrollar un sistema con el triple de capacidad de un sensor individual.

En último término, estos avances permitirán utilizar tecnología de medición de fuerza en aplicaciones de pruebas con una calibración lo suficientemente precisa; por este motivo, la investigación cuenta con el apoyo de la UE. La capacidad de los sistemas desarrollados hasta ahora está comprendida en 60 kN y 10 MN