Gestión holística de parques eólicos

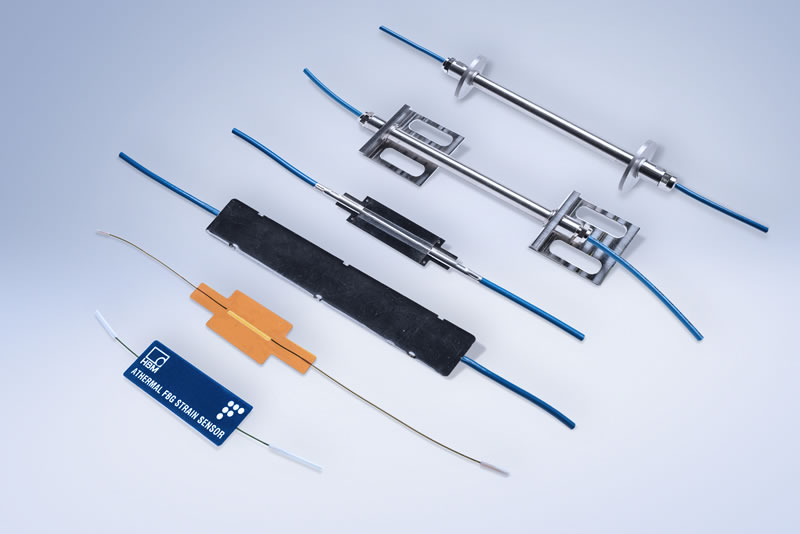

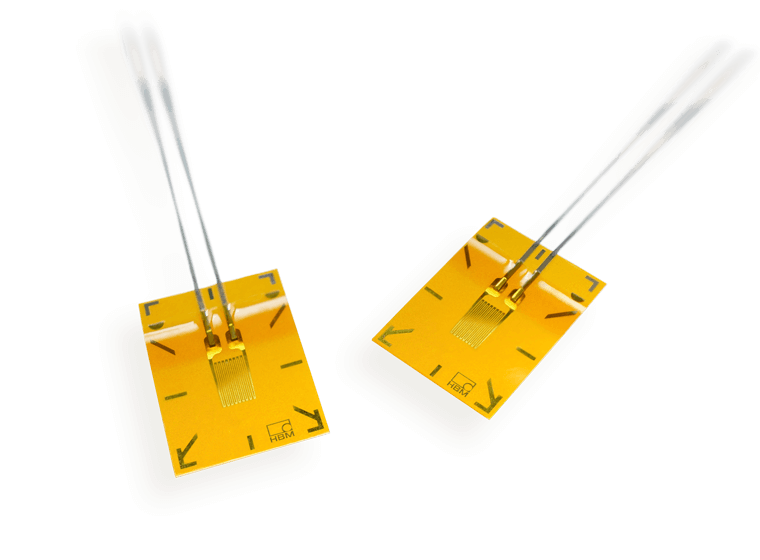

Los fabricantes y operadores de parques eólicos están sometidos a una presión económica creciente, que ha hecho que la monitorización de salud estructural se convierta casi en una obligación, con el fin de medir las cargas sobre palas, nacelles, torres y cimentaciones. Existe una clara tendencia hacia sistemas holísticos capaces de monitorizar la planta en su conjunto. En este sentido, los sistemas de medida híbridos —que combinan lo mejor de la tecnología “óptica” y “eléctrica”— ofrecen una nueva opción muy interesante para los usuarios.

Con una potencia mundial instalada cercana a los 450 gigavatios, se puede decir que la energía eólica ha dejado atrás su infancia. Pero, al mismo tiempo, aunque la fuerza del viento se ha empleado como fuente de energía durante miles de años, el uso que se le da actualmente para producir electricidad es todavía joven, y hay muchas preguntas todavía sin contestación acerca de sus usos tecnológicos y comerciales. Debido a la falta de datos empíricos, una de estas preguntas es “¿Qué vida útil puede llegar a tener un parque eólico?”.

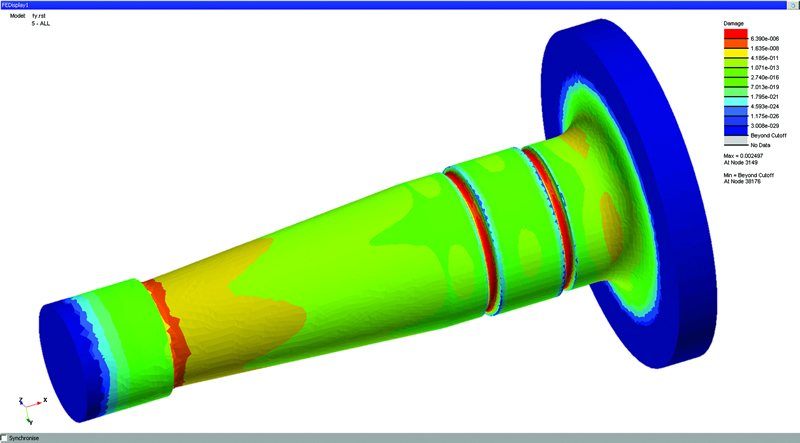

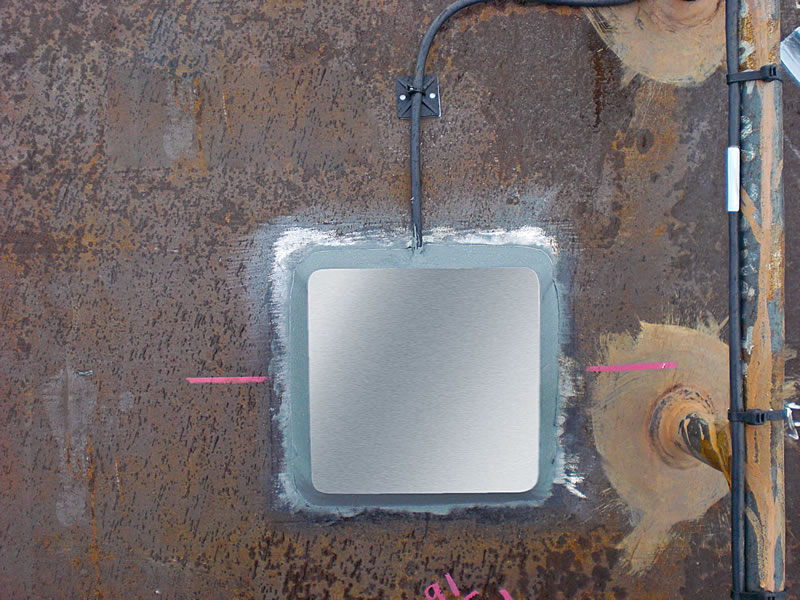

Los parques eólicos marinos —y no solo los marinos— están expuestos a fuerzas físicas intensas, momentos de torsión y otras influencias intensas. Los operadores, inversores y desarrolladores buscan obtener el máximo beneficio económico posible de los parques eólicos e, inevitablemente, se hacen preguntas como estas:

- ¿Hay alguna forma de estimar la vida útil de un parque eólico?

- ¿Cómo se podrían optimizar las necesidades de repuestos, con el fin de reducir los tiempos de parada y maximizar el rendimiento?

- ¿Hay formas eficientes de garantizar que los operadores estén informados en todo momento del estado actual de un parque eólico?

Los sistemas de monitorización de la salud estructural basados en tecnologías de medición modernas pueden proporcionar datos mucho más relevantes y valiosos para responder a esas preguntas.

Aunque la monitorización de la salud estructural no adivina el futuro, sí que puede hacerlo “medible” y “predecible” hasta cierto punto.

¿Qué hay que tener en cuenta exactamente a la hora de instalar sistemas de monitorización de la salud estructural (SHM) en los parques eólicos? Por supuesto, podemos hablar largo y tendido sobre tecnologías y posibles productos. No obstante, eso es lo segundo en lo que habría que pensar. Lo más importante, más que ninguna otra cosa, es establecer claramente el objetivo: ¿De verdad un sistema de monitorización de la salud estructural me puede proporcionar datos relevantes para optimizar la explotación económica de un parque eólico?