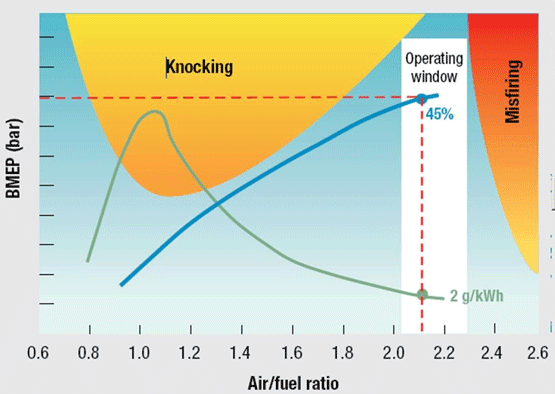

El convenio internacional MARPOL tiene el objetivo de reducir gradualmente las emisiones contaminantes. Eso exige a la industria de motores marinos desarrollar nuevos motores que sean capaces de funcionar con distintos combustibles; por ejemplo, combustibles navales clásicos y gas natural licuado (GNL). Los motores de combustible dual que utilizan GNL alcanzan sin dificultad las reducciones requeridas en sus emisiones de gases. Los motores que utilizan distintos tipos de combustibles deben ser capaces de cambiar rápidamente de un carburante a otro, sin pérdida de potencia en la medida de lo posible. Por otro lado, cuando el motor trabaja en modo GNL, es preciso evitar estados críticos de funcionamiento (presión en los cilindros) de forma fiable; por ejemplo, detonación, fallos de encendido o sobrecarga (ver Fig. 1).

Optimización de motores marinos con el transductor de par de precisión T40MAR

La optimización del funcionamiento de los motores marinos con ayuda del transductor de par T40MAR de HBM —un producto que destaca por su fiabilidad y precisión— proporciona ahorros de combustible sustanciales y ayuda a cumplir los requisitos de una normativa internacional cada vez más exigente.

La variable que se utiliza para garantizar todo esto es la señal de carga que, por supuesto, debe determinarse con exactitud. La señal de carga sirve para cambiar de un combustible marino clásico a GNL sin pérdida de potencia y también para mantener el punto de funcionamiento del motor dentro de su intervalo óptimo, con independencia de las condiciones de navegación [1]. Cuando el motor trabaja en su banda óptima, el consumo de combustible se reduce sensiblemente y, al mismo tiempo, se obtiene una notable mejora de la eficiencia (ver Fig.1).

Para determinar la señal de carga, se calcula la potencia de impulsión P a partir de una medida precisa del par M del motor y de la velocidad angular ω. Esta señal se transmite a la unidad electrónica central.

P = ω*M (1)

¿Cómo se mide la carga?

Mediciones indirectas de carga

La medición indirecta de la carga en el eje de una cadena cinemática consiste en medir parámetros relacionados con el par y, después, hacer cálculos. Esos parámetros asociados al par se suelen determinar mediante:

- Mediciones de deformación en la superficie del eje de entrada. Para ello se adhieren directamente al eje galgas extensométricas que después se conectan a un puente de medida. La tensión de alimentación del puente de medida y el retorno de la señal de medida se producen sin contacto.

- Medición del ángulo de torsión del eje.

Mediciones directas de carga

Para medir la carga de forma directa se utiliza un transductor de par insertado en la línea, que forma parte integral del eje de entrada (ver Fig. 2). El transductor de par se entrega calibrado de fábrica con unidades de calibración adecuadas, y se puede instalar, retirar, volver a colocar y recalibrar fácilmente.

Para aplicar un control adecuado de este tipo de motores marinos y mantenerlos dentro de su intervalo óptimo de funcionamiento se requieren medidas de carga con un grado de precisión suficiente. [1] Cuanto más exacta sea la información sobre el par, más preciso podrá ser el control. El par se puede medir de manera directa o indirecta.

Estos dos métodos comparten algunas ventajas; por ejemplo, ambos facilitan la modernización de sistemas ya existentes. Ahora, bien, en función de las tolerancias de la instalación y de los componentes empleados, puede que el valor de par que se calcula posteriormente presente una incertidumbre relativamente alta (ver la Tabla 1) y que ello resulte en una incertidumbre de medición relativamente importante.

| Variables de entrada | Indirecta: Galga extensométrica | Directa: Transductor de par |

| Módulo de Young | 2 … 5% | ~ 0% |

| Factor k | ~ 1% | ~ 0% |

| Geometría del eje | ~ 1% | ~ 0% |

| Posicionamiento de la galga extensométrica | 1 … 5% | ~ 0% |

| Efecto de T | 2 … 5% | ~ 0,1% |

| Total | 5 … 7% , no detectable | ~ 0,2 … 0,3%, detectable |

Calibración y trazabilidad

Aparte de medir altos valores de par, la calibración y la trazabilidad de esta magnitud física son aspectos cada vez más importantes para garantizar la exactitud de los cálculos de potencia y eficiencia, que son esenciales para cumplir la estricta normativa medioambiental del sector de motores marinos [2]. Básicamente, se puede distinguir entre tres métodos de calibración de par:

- Sistemas de pesos/brazo de palanca: se hacen actuar unos pesos calibrados sobre el espécimen mediante un brazo de palanca de longitud conocida [4], con lo cual se genera un par definido con exactitud.

- La segunda técnica de calibración del par consiste en emplear un transductor de fuerza de referencia con un brazo de palanca [3].

- El tercer principio es un transductor de par de referencia, que proporciona un valor de referencia.

Este último método permite emplear cualquier mecanismo para generar el par, que después se mide con el transductor de referencia [2] [3].

La máquina de calibración de par de HBM

De acuerdo con el método de calibración de la norma de referencia, esta nueva máquina de calibración (ver la Fig. 3) combina elementos de dos métodos de calibración del par; en concreto, un sistema de pesos/brazo de palanca y un transductor de par de referencia, que proporciona un par de referencia. Como transductores de referencia se utilizan transductores de par T10FH/150 kN·m y T10FH/400 kN·m modificados. Gracias a estos dos transductores de precisión se obtienen mediciones con una incertidumbre muy reducida, del orden del 0,1%.

El factor más determinante para esta incertidumbre tan llamativamente baja es la cadena de comparaciones ininterrumpida y documentada, que aporta trazabilidad hasta el transductor de referencia del patrón nacional alemán. La incertidumbre de medición de dicho patrón nacional es del 0,08%. Este patrón nacional es la máquina de calibración de rango más alto, propiedad del PTB alemán, con 1,1 MN·m; también se la conoce como “máquina patrón de par” y es el referente de la nueva máquina de calibración de 400 kN·m de HBM.

Conclusión

El transductor de par T40MAR de HBM se ha desarrollado y certificado específicamente para uso en sistemas de propulsión navales. Su exactitud de medida permite calcular señales de carga con una precisión al menos diez veces mayor de lo que exige la actual normativa medioambiental del sector marítimo.

Referencias

[1] K. Weissbrodt, Direct torque measurement on large drives with very small tolerances, Paper Hottinger Baldwin Messtechnik GmbH (2011)

[2] H. Frais, L. Lioba, D. Röske, Development of a New 400KN.m Torque Calibration Machine, Paper, Hottinger Baldwin Messtechnik GmbH (2015)

[3] R. Schicker and G. Wegener, Measuring Torque Correctly. Bielefeld: Hottinger Baldwin Messtechnik GmbH. (2002)

[4] Davis, F.A. The 1st UK National Standard Static Torque Calibration Machine-New Design Concepts Lead The way. Conferencia sobre ciencia de la medición en Anaheim, EE. UU. (2002)