La mayoría de las aplicaciones tienen importantes restricciones de tamaño y costes, que condicionan muchas de las variables antes incluso de que se inicie el diseño de un motor.

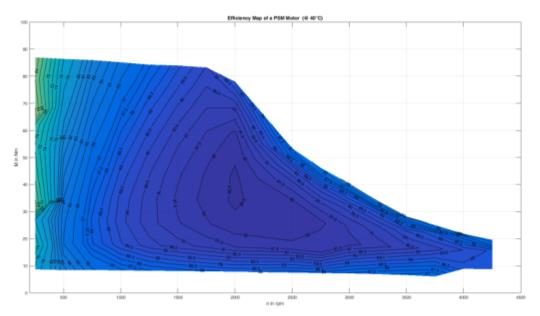

La libertad está en la topología y en los pequeños detalles, de acuerdo con el método de control que se desee utilizar. También es posible una cierta diferenciación en aspectos como la refrigeración y el devanado del motor. Hay cuatro tipos de motores principales: de inducción, de imanes permanentes, de devanado de campo y de reluctancia conmutada. Los motores de inducción son los más fáciles de controlar. Son los que mejor entendemos y resultan totalmente fiables en la industria. Su punto débil es que requieren que el campo sea excitado, lo cual redunda en pérdidas. Los motores de imanes permanentes (PM) se emplean en numerosas aplicaciones en las que la eficiencia es importante y existen restricciones de tamaño, ya que presentan una mayor densidad de potencia, debido a que el imán suministra el campo del rotor, en lugar de producir pérdidas en el rotor.

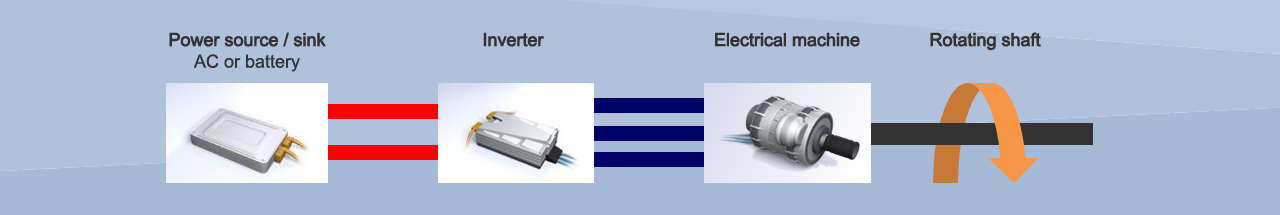

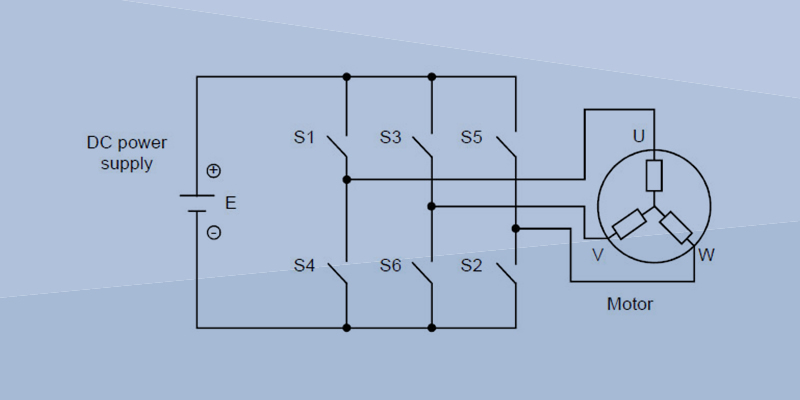

Estos motores necesitan un inversor y requieren mucha refrigeración y atención, sobre todo cuando trabajan en distintos modos. También tienen el inconveniente de una relación constante entre potencia y velocidad (CPSR) desfavorable, porque el campo no se puede atenuar tan fácilmente. La atenuación del campo es un método para reducir el campo magnético del rotor con el fin de acelerar la velocidad de una máquina. En una máquina de inducción o de imanes permanentes, el campo puede atenuarse inyectando corriente en el eje q. El control FOC exige disponer de cantidades de corriente controladas en el eje q (para controlar el par) y en el eje d (para controlar el campo del rotor). Por eso, muchos grupos tienen interés en monitorizar las gráficas dq0 en tiempo real. En las máquinas de imanes permanentes hay otras consideraciones que deben tenerse en cuenta; por ejemplo, los imanes pueden desmagnetizarse durante la atenuación del campo y puede ser preciso monitorizar la fuerza contraelectromotriz.

Los motores síncronos de reluctancia (SR) tienen un rotor muy sencillo, consistente en una lámina con una construcción específica. Estos motores utilizan el par de reluctancia para crear movimiento de rotación. Debido a la simplicidad de su construcción, resultan muy útiles en una serie de aplicaciones. Sin embargo, tienen el inconveniente de que generan gran cantidad de ruido y vibraciones. Por este motivo, hasta ahora solo se han utilizado en situaciones muy específicas. Durante los ensayos de estas máquinas, a los investigadores les interesa obtener mapas de vibración, para determinar qué valores de par y velocidad dan lugar a las vibraciones más intensas.