Ventajas y desventajas de la medida de fuerzas con transductores de deformación activos

1. Principio de funcionamiento, ventajas y limitaciones de los transductores de deformación

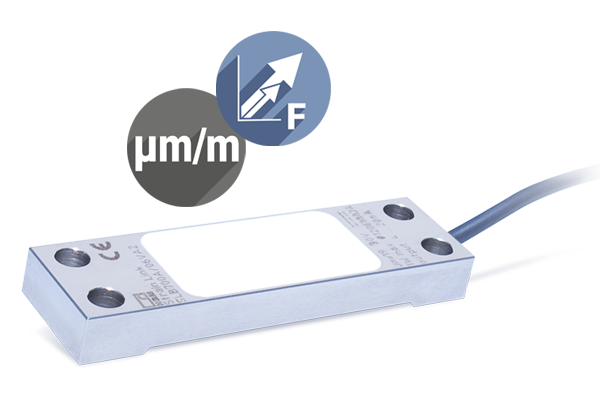

Los transductores de deformación —como los de la serie SLB de HBM— han demostrado su utilidad en un gran número de tareas de medición. Se pueden fijar fácilmente a estructuras ya existentes por medio de tornillos. Sus aplicaciones típicas son prensas, equipos de soldadura, silos, etc. Por ejemplo, cuando una prensa equipada con un transductor de deformación inicia su carrera de presión, genera una deformación en la estructura de la prensa, proporcional a la fuerza de presión. Los transductores de deformación convierten esa deformación en una señal eléctrica medible, a partir de la cual se puede derivar la fuerza (en este caso, la fuerza que ejerce la prensa).

Las ventajas de los transductores de deformación son evidentes:

- Tienen un precio inferior al de las células de carga, en especial en el caso de los transductores para uso con grandes fuerzas.

- No afectan a la rigidez del sistema y, por tanto, no tienen ningún efecto negativo en las propiedades dinámicas de la máquina.

- Los transductores de fuerza ocupan algo más de espacio, sobre todo los que miden fuerzas muy grandes. Eso significa que modifican la estructura del sistema de medida, lo cual supone un problema, particularmente si solo se ofrecen como opción

No obstante, a pesar de todas estas ventajas también tienen algunos inconvenientes:

- Los sensores de deformación no tienen la exactitud de los transductores de fuerza. Este argumento tiene una importancia capital, a la vista de la demanda creciente de precisión en la producción.

- Los transductores de deformación deben calibrarse después de montarlos. Para ello, primero hay que medir la fuerza que se ejerce durante el proceso... con una célula de carga, como la C6A. Seguidamente, esa fuerza se compara con la señal del transductor de deformación y, a partir de ahí, la deformación se puede convertir en fuerza. La calibración también puede llevarse a cabo empleando pesos conocidos. En ese caso, la exactitud de las medidas no puede ser superior a la exactitud del proceso de calibración.

2. Transductores de deformación con electrónica integrada

Los transductores de deformación son con frecuencia la primera opción, si la exactitud de medida no es una prioridad absoluta y si el presupuesto para el sistema de medida es limitado. En ese caso, el transductor debe complementarse con una electrónica de amplificador, cosa que a su vez supone una inversión y exige reservar un espacio suficiente.

Por este motivo, HBM ha equipado su transductor de deformación SLB (indicado para tareas de medición sencillas) con una electrónica muy efectiva. Este sensor se encuentra disponible en una versión con una salida de 4...20 mA y otra de 0...10 V (con el código adicional “VA” a continuación del nombre de tipo: SLB700A/06VA.

El transductor SBLVA es muy aconsejable si no se desea conectar en paralelo varios transductores de deformación. Si es absolutamente necesario hacer una conexión en paralelo, se recomienda valorar si el transductor de deformación pasivo SLB700A sin electrónica integrada puede ser la mejor opción.

Conexión en paralelo de transductores de deformación

En muchas aplicaciones, es deseable no medir las posibles deformaciones de flexión. La deformación de flexión se puede compensar fácilmente utilizando dos transductores de deformación. Dichos transductores deben montarse sobre un componente simétrico, en puntos exactamente opuestos entre sí, y debe hacerse entre ellos una conexión eléctrica en paralelo. Los transductores de deformación pasivos SLB700A pueden cumplir esta función porque son modelos en los que se ha compensado la resistencia de salida y la sensibilidad. Otra ventaja de los transductores de deformación SLB es su resistencia de entrada de 1000 Ω, muy elevada. Incluso aunque se conecten cuatro sensores en paralelo, la resistencia del amplificador para puentes es de tan solo 250 Ω, un valor que no supone ningún problema para la mayoría de amplificadores.

La decisión de utilizar un transductor de deformación con o sin electrónica integrada depende igualmente de los requisitos de acondicionamiento de señal que existan. Por ejemplo, conviene valorar si son necesarias las funciones que ofrece un amplificador de medida industrial, como los algoritmos de filtrado, los interruptores de valor límite o los canales de cálculo.

Los transductores de deformación con amplificador integrado son la mejor opción cuando (a) se desea adquirir el valor medido sin utilizar una conexión en paralelo; (b) no se necesitan funciones matemáticas (o pueden implantarse en otro dispositivo de control) y (c) si se desea una solución económica.

3. El método “Teach” de HBM: máxima señal de salida, sea cual sea la aplicación

Los extensómetros convencionales con módulo amplificador integrado tienen una amplificación no ajustable. Así, por ejemplo, 500 µm/m corresponden siempre a una salida de 10 V. Por tanto, la señal de salida máxima depende de la amplificación de origen, que no puede cambiarse. Si el extensómetro del ejemplo anterior se somete a una deformación de 200 µm/m, la tensión de salida resultante sería de 4 V (500 µm/m = 10 V, por tanto, 2 V por cada 100 µm/m). Esto puede hacer que los resultados sean insatisfactorios, en especial si el siguiente elemento de la cadena de medida es un módulo con baja resolución o con alto nivel de ruido.

Los transductores de deformación activos SLB700A/06VA de HBM resuelven este problema con su electrónica de amplificador integrada, porque son capaces de proporcionar la máxima señal de salida posible en cualquier momento, con independencia de la situación.

Este tipo de sensores tienen en total 5 (versión corriente) o 6 (versión tensión) entradas y salidas:

| Conector | SLB700A/06VA con salida de tensión | SLB700A/06VA con salida de corriente | Color de cable |

| Tensión de alimentación | 19…30 V | 19…30 V | azul |

| Tensión de alimentación | 0 V | 0 V | negro |

| Señal de salida | 0…10 V | 4…20 mA | blanco |

| Señal de salida | 0 V | no se utiliza | gris |

| Entrada de control IN1 (dispositivo de puesta a cero) | rojo | ||

| Entrada de control IN2 (dispositivo de puesta a cero) | verde |

En la versión de corriente, el circuito de medida se cierra mediante la entrada de 0 V de tensión de alimentación (cable negro). Fijémonos ahora en la entrada “Teach2”, IN2. Esta entrada permite al sensor ajustarse a virtualmente cualquier rango de medida. Para ello, HBM ha desarrollado un procedimiento “Teach” muy cómodo:

- En primer lugar, el sensor se instala de la manera usual, y se pone a cero la carga sobre la máquina (prensa, soporte de rollos, silo, etc.). Un impulso prolongado (de, al menos +10 V) en la entrada “Teach” es suficiente para que la electrónica guarde el punto cero.

- A continuación se aplica la carga máxima y se envía a la entrada “Teach” otro impulso —esta vez uno CORTO—, de al menos 10 V y duración inferior a 1 segundo. Por último, la electrónica ajusta la escala entre los dos puntos.

De este modo, es posible utilizar todo el rango de entrada de la siguiente etapa de la cadena de medida, porque siempre se suministra la salida máxima, con independencia del nivel de deformación.

4. Más consejos y trucos prácticos sobre el método “Teach”

Con el método “Teach”, siempre existe una reserva del 10% en los extremos superior e inferior del rango de medida. Así, es posible amplificar y transmitir señales de deformación más altas (por ejemplo, las que se generan en caso de rotura). Por tanto, la electrónica no se ajusta entre 0 y 10 V, sino entre 1 y 9 V.

La curva característica, es decir, la relación entre la deformación y la señal de salida, también puede ser negativa. Tanto la compresión como la elongación se pueden convertir en una señal positiva. Así, no hay ninguna diferencia entre una compresión (deformación negativa) y una elongación (deformación positiva), porque la electrónica integrada puede convertir ambas magnitudes en una señal de salida positiva. El factor decisivo es el punto que se adquiere en primer lugar y que se define como punto cero. El amplificador de medida integrado proporciona bajo nivel de ruido y un ancho de banda de 2 kHz, idóneo para procesos dinámicos.

Es esencial almacenar de forma permanente el fondo de escala; es decir, la diferencia entre el mínimo (el punto cero) y el máximo (la fuerza máxima aplicada). En cambio, el punto cero no se almacena con carácter permanente y se pierde en caso de un corte de tensión. Por este motivo, es obligatorio reiniciar el cero después de cualquier corte de tensión. No es necesario recalibrar.

Conviene señalar que existe un límite de deformación inferior con respecto al cual se puede calibrar el sensor. La razón de ser de este límite es evitar que el ruido de la electrónica llegue a ser excesivo. La posición del cero y la deformación cuando se aplica la fuerza máxima deben diferir siempre en 50 µm/m, como mínimo. Si la diferencia es menor, la electrónica no consigue completar el proceso de aprendizaje (teach-in). En el caso de las estructuras de acero, esto equivale a una tensión del material de aproximadamente 10 N/mm2, lo cual permite utilizar el sensor incluso con niveles de deformación muy bajos, como los que se producen en estructuras muy rígidas.