En nuestra vida diaria, confiamos en una gran variedad de componentes electrónicos integrados en coches, teléfonos móviles, aviones y multitud de otros aparatos. Y necesitamos que sean fiables. Muchos de estos productos llevan integradas placas de circuito impreso (PCB). La fiabilidad de los sistemas eléctricos y electrónicos complejos es el resultado de desarrollos bien contrastados y pruebas exhaustivas.

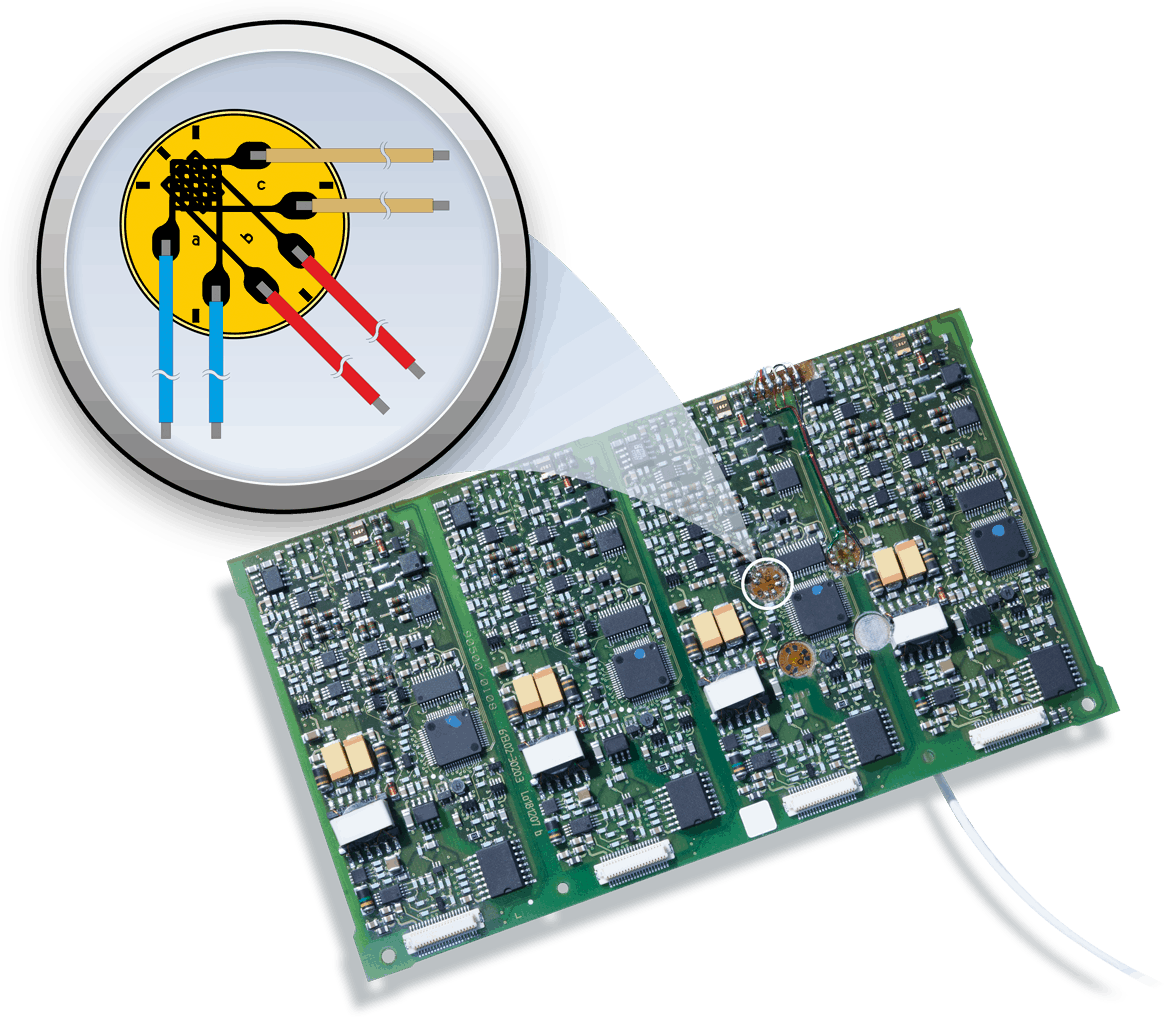

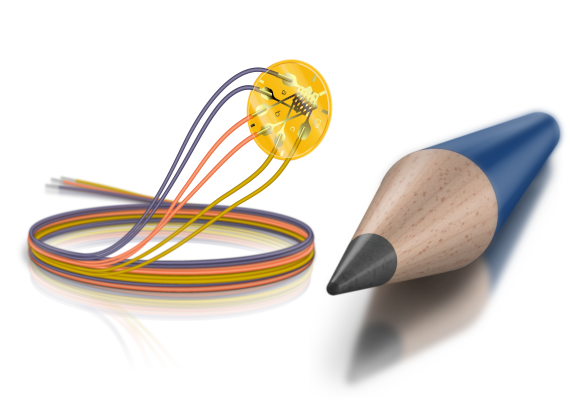

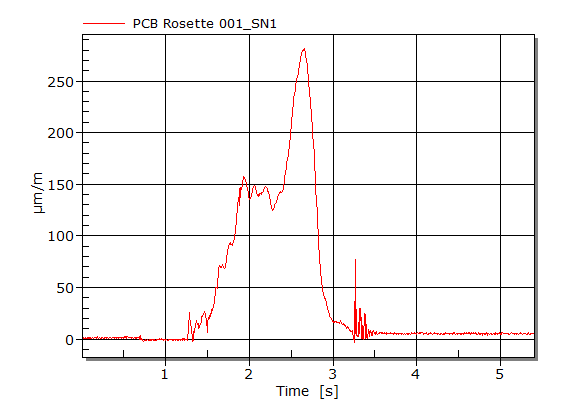

Las PCB se ven expuestas a impactos mecánicos y térmicos no solo durante su proceso de fabricación, sino también durante el transporte y el uso. Por ejemplo, deformaciones, uso incorrecto, vibraciones, golpes o exposición térmica.

Durante la fabricación de una PCB se pueden producir los siguientes fallos y tensiones:

- Deformación por flexión durante la instalación de conectores, carriles electrificados, placas de refrigeración, polos de contacto, terminaciones soldadas o soportes para baterías.

- Rotura durante la instalación de dispositivos de montaje superficial (SMD), tecnologías de montaje superficial (SMT), componentes “a través del orificio” (THD), tecnología de orificios pasantes (THT) e inserción de pines en orificios (PIH).

- Fisuras producidas por tensión o pérdida de puntos de soldadura en matrices de rejilla de bolas (BGA).

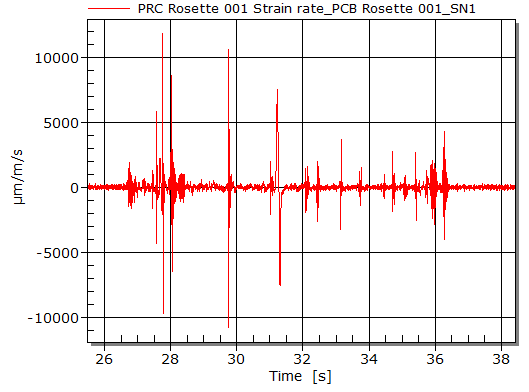

- Picos de deformación transitorios durante la separación (determinación de deformaciones/deformaciones de cizallamiento críticas durante la separación).

- Altas tensiones mecánicas (deformación) ocasionadas por ajuste a presión, apriete de tornillos o procesos de encapsulado en alojamientos.

- Rotura de condensadores de montaje superficial (SMD) a causa de altas tensiones de flexión en otros pasos del proceso.

- Sondas de prueba aplicadas con fuerza excesiva durante los ensayos ICT (in-circuit test).

Durante el transporte y el funcionamiento, los siguientes impactos pueden causar problemas de funcionamiento:

- Cargas mecánicas (estáticas)

- Vibraciones y uniones (dinámicas)

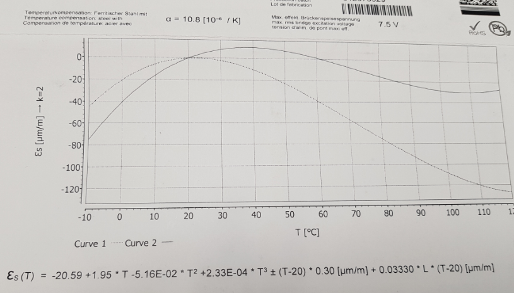

- Efectos térmicos que ocasionen fisuras por diferencias de dilatación (distintos valores α de la carcasa, el disipador de calor, la placa de circuito impreso y los componentes electrónicos).