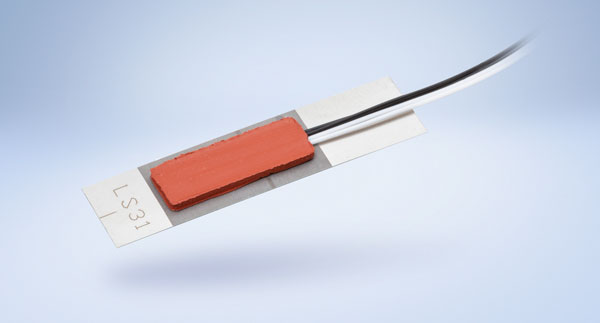

HBM suministra galgas extensométricas y sensores eléctricos y ópticos soldables. Las galgas extensométricas eléctricas utilizan un principio de resistencia, mientras que las galgas ópticas utilizan tecnología de fibra con rejilla de Bragg.

Efecto de la soldadura por puntos de galgas extensométricas en materiales de acero

Los ingenieros miden las deformaciones en los puntos de las estructuras sometidos a mayores esfuerzos, como brazos de grúas, puntos de inserción de cables de puentes y otros elementos de construcción en entornos hostiles. Estos puntos son especialmente sensibles a las tensiones mecánicas y pueden dar lugar a roturas. El entorno de estas aplicaciones es difícil, lo cual complica el uso de galgas extensométricas pegadas con adhesivos. En cambio, las galgas extensométricas soldadas de HBM permiten hacer pruebas de tensión y deformación de este tipo de estructuras.

Pero los procedimientos de soldadura que se utilizan comúnmente en la industria, como la soldadura metal gas inerte (MIG), metal gas activo (MAG) o gas inerte tungsteno (TIG), son muy agresivos y afectan fuertemente al material de base. En todos ellos se funde la superficie de los elementos que se desea unir entre sí.

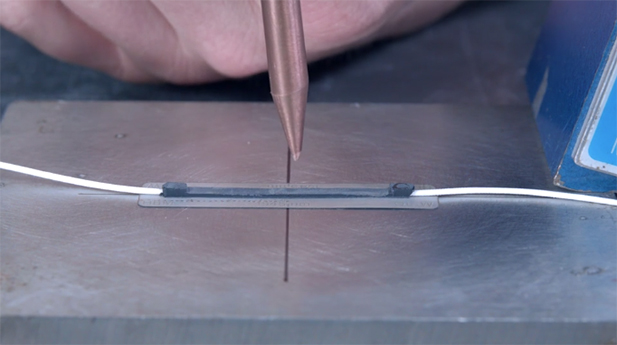

El soldeo por puntos mediante resistencia que se utiliza para instalar galgas extensométricas solo afecta a la estructura en una pequeña medida.

Este artículo analiza la influencia de la galga extensométrica eléctrica soldable LS31 sobre el material de base. Los resultados que se presentan también son válidos para los sensores ópticos soldables HBM FiberSensing. Se han llevado a cabo varias pruebas que demuestran que el efecto en el material de base es muy reducido.

Galgas extensométricas soldables de HBM

Pruebas de soldaduras por puntos en materiales de base

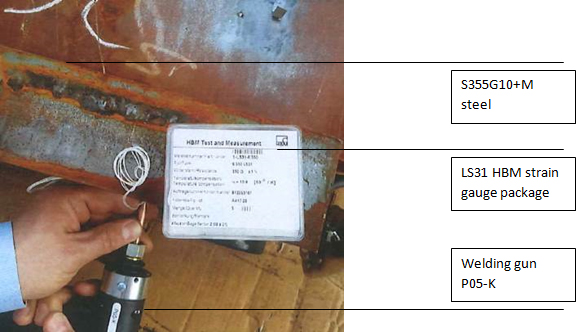

La empresa SLV Mecklenburg-Vorpommern GmbH llevó a cabo una serie de pruebas para un cliente de HBM. La conclusión principal es que la soldadura por puntos de galgas extensométricas al material de base tiene un efecto reducido [1].

Descripción de las pruebas

Se soldaron galgas extensométricas de HBM a probetas de acero S355G10+M (400 x 200 mm, espesor =80 mm). Las galgas extensométricas, tipo LS31 de HBM, se instalaron en el material de acero con ayuda de un equipo móvil de soldadura Heller C39 provisto de una pistola de soldadura por contacto. Antes de la soldadura, la superficie se lijó hasta exponer el metal desnudo.

A continuación, se llevaron a cabo distintos procedimientos de prueba según la norma DIN EN ISO 15613, que se enumeran a continuación.

- Inspección visual y prueba de adherencia

- Examen microscópico

- Ensayo de dureza

Examen de la soldadura y del material de base

1. Inspección visual y prueba de adherencia (DIN EN ISO 17637)

La inspección visual según la norma DIN EN ISO 17637 y las pruebas de adherencia no revelaron defectos aparentes. La superficie del material de base no presentaba fisuras, cuando se observa a través de los filtros de soldadura.

El efecto en el material de base se limitaba a la zona del punto de soldadura.

Después de la inspección visual, se llevó a cabo una prueba de adherencia, consistente en arrancar del material de base la lámina portadora de la galga extensométrica. Resultó evidente que la lámina portadora de la galga extensométrica se arrancaba sin arrastrar material de base. Eso indica una conexión sólida y robusta del punto de soldadura al material de base. El punto de soldadura puede lijarse posteriormente sin dejar residuos.

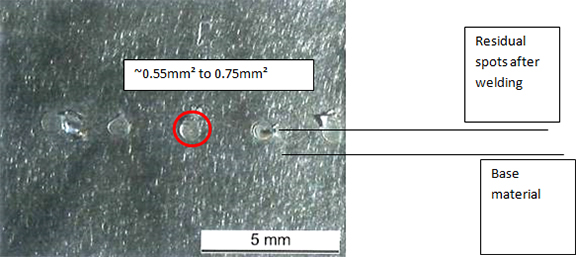

2. Examen microscópico (micrografía según DIN EN ISO 17639)

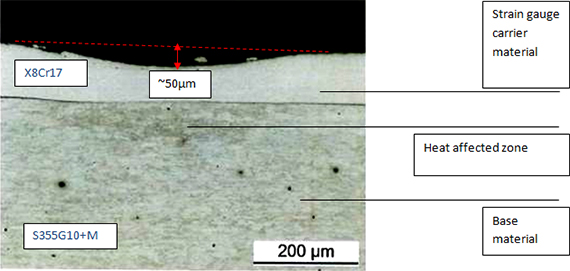

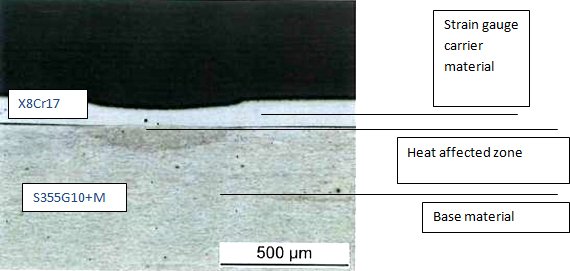

A continuación, se obtuvo una sección transversal de la unión entre los dos materiales de acero en el punto de soldadura. Después de la prueba de adherencia, el material se atacó con un ácido y se realizó una micrografía óptica. El material se examinó al microscopio (DIN EN ISO 17639).

La soldadura tenía una sección transversal de aprox. 0,5-0,8 mm² y un espesor de aprox. 0,05 mm, lo cual supone un impacto muy reducido en el material de base. La zona afectada por el tratamiento térmico resultaba claramente visible como una estructura más oscura:

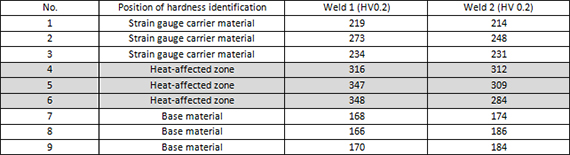

3. Ensayo de dureza (DIN EN ISO 9015-2)

Se llevó a cabo un ensayo de dureza siguiendo el procedimiento Vickers en distintos puntos de la sección transversal.

1-3: en el material del soporte de la galga extensométrica (X8Cr17)

4-6: en la zona del material de base de acero afectada por el calor

7-9: en otros puntos del material de base de acero

Resumen

- La influencia morfológica sobre el material de base se limita típicamente a <100 µm de profundidad y <1 mm² lateralmente con respecto a la línea de fusión. Los resultados de los ensayos realizados por SLV [1] confirman estos valores.

- La soldadura por puntos proporciona una unión robusta entre el soporte de acero de la galga extensométrica y el material de base, que garantiza la transferencia de la deformación desde el material de base a la galga.

- No se aprecian fisuras ni en el material de base ni en la galga extensométrica después de la soldadura por puntos.

Referencias

Informe de Schweißtechnische Lehr- und Versuchsanstalt (SLV) Mecklenburg-Vorpommern GmbH

[1] Informe nº: PB210-170421-01E REV0 (Ensayos de cualificación de un procedimiento de soldadura según DIN EN ISO 15613 para soldeo por puntos mediante resistencia de X8Cr17 y S355G10+M)

Descargo de responsabilidad: Las notas técnicas están diseñadas para ofrecer un resumen rápido. Se actualizan continuamente y, por ello, se modifican con frecuencia. HBM no asume ninguna responsabilidad por la corrección y/o exhaustividad de las descripciones. Nos reservamos el derecho a introducir modificaciones en las características y/o en la descripción en cualquier momento sin previo aviso.