Solución de problemas con sensores OEM

Introducción

HBM realiza desarrollos a medida para una inmensa variedad de aplicaciones de fabricantes de equipos originales. Este tipo de soluciones son interesantes para fabricantes con necesidades específicas —y exigentes— de medición de cargas, fuerza, presión, peso o par, y emplean tecnología de galgas extensométricas para crear transductores personalizados. HBM también ofrece servicios de medida y calibración para fabricantes OEM, empleando piezas suministradas por el propio cliente. Este artículo explica cómo es el proceso de diseño de un sensor a medida. Desde la definición inicial del alcance y las prestaciones hasta el diseño y la producción, incluida la verificación y la validación. Se describen los aspectos básicos del diseño de un sensor personalizado de galgas extensométricas, y el modo en que los ingenieros de HBM desarrollan un sensor de altas prestaciones que se adapta al producto del cliente... en lugar de pedirle al producto que se adapte al sensor.

HBM tiene más de 60 años de experiencia en medición, pruebas y ensayos, análisis y desarrollo de sensores personalizados. Suministramos sensores a medida a fabricantes de sectores muy variados, como construcción de automóviles, industria aeroespacial, agricultura, maquinaria pesada, vehículos especiales y no viarios, ingeniería civil, energía, medicina o cualquier tipo de procesamiento que incluye pesaje.

El desarrollo sigue un proceso que se inicia en los 30 días siguientes al contacto inicial, con una videoconferencia en la que HBM y el cliente repasan el alcance del proyecto y las dificultades que pueden aparecer. Seguidamente, los ingenieros de HBM preparan un plano de concepto inicial, realizan un análisis de elementos finitos y presentan al cliente las especificaciones, para que este dé su visto bueno. Tras las eventuales modificaciones y la aprobación de los planos de concepto finales, HBM presenta una presupuesto de construcción de prototipos y producción. El siguiente paso es construir los prototipos, una operación que se lleva a cabo en el centro de HBM en Marlboro, Massachussets. Los prototipos se someten a pruebas exhaustivas, se validan y se envían al cliente para que lleve a cabo sus propias pruebas y validaciones.

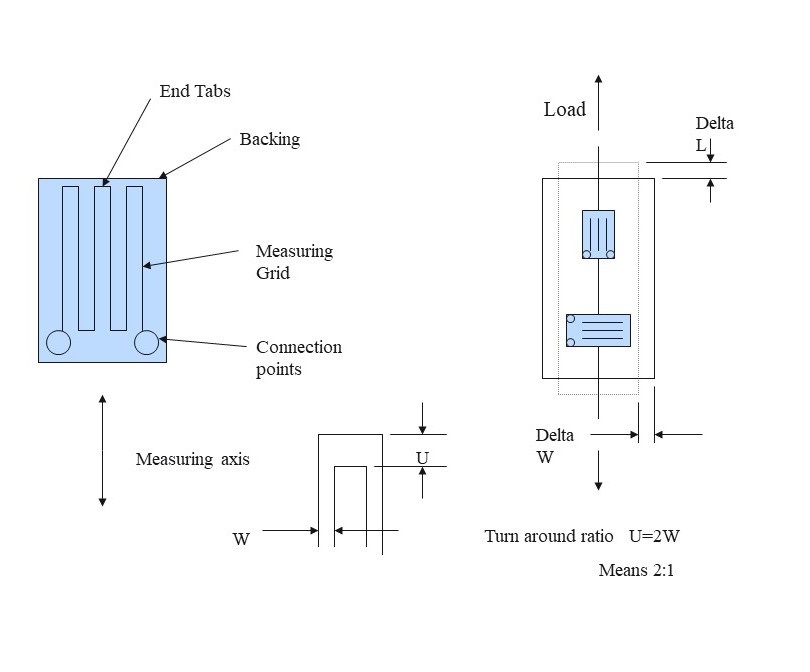

Existen galgas extensométricas con distintas formas y disposiciones para diferentes aplicaciones. Entre esas aplicaciones, hay dos que, a día de hoy, son especialmente significativas: el análisis de tensiones y el diseño de sensores. La Figura 1 muestra una galga extensométrica básica. Las diferentes partes se indican en el diagrama de la izquierda. Actualmente, las galgas extensométricas llevan un soporte de PEEK F (poliéter éter cetona), un material portante que presenta ventajas con respecto a otros, como el G paper y los soportes de poliimida que, no obstante, todavía se utilizan en aplicaciones de alta temperatura. Las rejillas de medición suelen ser de constantán, aunque también pueden ser de níquel-cromo. Los cables se conectan a las superficies para soldar situadas en un extremo de la galga extensométrica. Una característica importante de las galgas es el turnaround ratio (U) de las superficies de los extremos, que es especialmente relevante para el control de la fluencia. Para construir un sensor a medida, lo primero es preciso entender la fluencia de los materiales. Todos los materiales exhiben algún tipo de fluencia, que se define como un cambio negativo o positivo cuando se les aplica una carga durante un determinado periodo de tiempo. Lo ideal es que la galga produzca un efecto espejo sobre el material, que dé lugar a un movimiento efectivo nulo durante el tiempo de aplicación de la carga. Para conseguirlo se utiliza un código de fluencia o el turnaround ratio.

En la Figura 1, las superficies de contacto situadas en los extremos de la rejilla de medición actúan como elementos de anclaje. Estas superficies crean un muelle de tensión con fuerza de agarre en ambos extremos de la galga; así, por ejemplo, si el material exhibe una fluencia positiva, se reduciría la curvatura de la superficie del extremo de la galga para aliviar la tensión, con lo que el agarre sería menor y se atenúa la respuesta a la fluencia del material. Si la fluencia es negativa, aumenta la curvatura de la superficie y la fuerza de agarre. El objetivo es conseguir una carga constante a lo largo del tiempo. La fluencia aparece cuando se aplica una carga nominal y se mantiene durante un cierto periodo de tiempo. Aunque la carga sea constante, existe una tendencia a que aparezca un cambio en la salida, que puede ser de signo positivo o negativo. Esa variación se puede controlar con las superficies de los extremos de la galga. Existen dos procedimientos de instalación de galgas extensométricas. En las aplicaciones de análisis de tensiones en las que no es posible introducir la pieza en un horno de curado, se utiliza un adhesivo rápido de curado en frío. Es el caso, por ejemplo, del ala de un avión o en una barra de remolque o tracción. La galga extensométrica se instala de manera rápida, con poco trabajo, y se mantiene suficientemente adherida durante un ensayo funcional. El proceso de curado en caliente es el preferido cuando se trabaja con transductores o células de carga, porque proporciona una línea de adhesivo más uniforme, algo necesario para obtener la alta precisión deseada. La parte derecha de la Figura 1 muestra una carga de tracción, en sentido axial. Cuando se aplica tracción a una barra, aumenta su longitud en la dirección vertical; en cambio, en la dirección horizontal, se observa una reducción de longitud. Se genera, por tanto, una deformación positiva en la dirección axial y una deformación negativa en el ancho de la pieza (dirección de Poisson). Otra característica importante de una galga extensométrica es el factor k. En el caso del constantán, el valor típico es 2. El factor k expresa la relación entre una pequeña variación en la deformación y la pequeña variación en la resistencia eléctrica asociada.

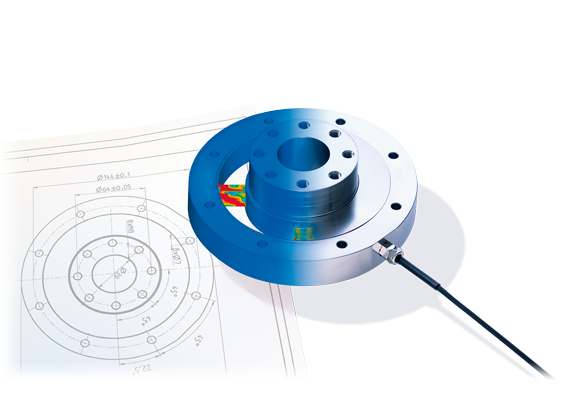

Utilización del puente de Wheatstone

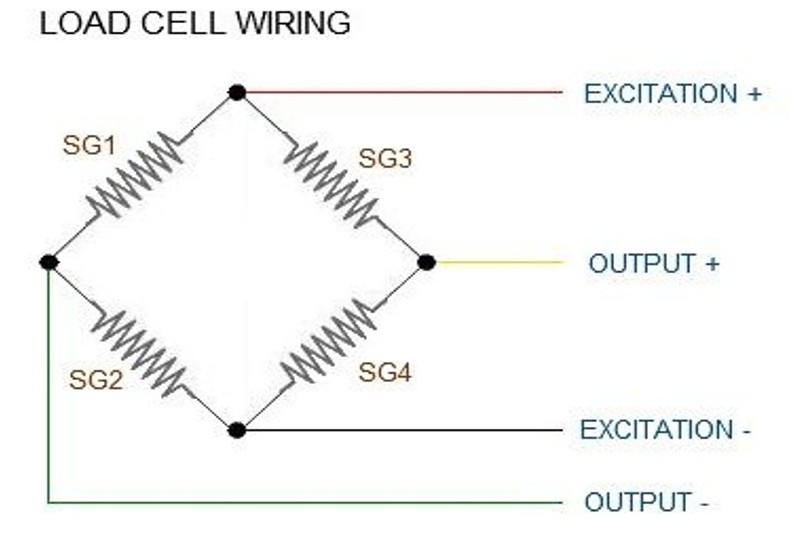

La Figura 2 muestra un puente de Wheatstone típico, que recuerda a la forma de un campo de béisbol. La tensión de alimentación se aplica a lo que serían la posición del bateador y la segunda base. La tensión de salida se mide entre lo que serían la primera y la tercera base. Las cuatro galgas extensométricas activas están en los espacios entre las bases. El puente lleva otras dos conexiones internas. Una de ellas se encuentra en la primera base y se emplea para ajustar la compensación de temperatura cuando el puente no recibe ninguna carga mecánica. Es necesaria porque los materiales pueden dilatarse o contraerse por la simple acción de la temperatura, lo cual afecta a la salida de tensión del puente.

Para controlar este efecto, es preciso compensar los cambios de temperatura en el cero, de modo que la zona de carga sea estable a las variaciones de temperatura.

En la tercera base se hace otro ajuste, llamado "puesta a cero". No hay ningún puente de Wheatstone perfecto, porque existen pequeñas diferencias en la resistencia de las galgas extensométricas que lo componen. También puede haber pequeñas diferencias de longitud en los cables o diferencias de tamaño en los puntos de soldadura. Todo ello afecta a la salida de tensión total. Así que, en la tercera base, hay una pestaña que se ajusta para equilibrar el puente y ponerlo a cero. Para compensar variaciones en el módulo de Young debidas a la temperatura, deben añadirse galgas de compensación en los hilos positivo y negativo de la alimentación del puente. Con ello se corrige la dependencia del módulo de Young con la temperatura para el puente completo. Otra forma de efectuar esta compensación consiste en incorporar cromo-níquel en la galga, de modo que compense la variación del módulo de Young del material sin necesidad de emplear galgas externas de compensación de módulo. Una variante es el medio puente de Wheatstone, que contiene dos galgas extensométricas. Una de ellas se coloca en la dirección de Poisson y la otra en la dirección axial, a lo largo de la línea central del elemento sobre el que deseamos medir. Esta situación requiere cuatro galgas extensométricas; por tanto, debe instalarse otro medio puente en la otra cara del elemento para completar el puente. Cuando se aplica una carga de tracción, se produce una variación positiva en la dirección axial y una variación negativa en la de Poisson. Y al revés si la carga es de compresión. En un puente de Wheatstone, debe haber dos variaciones positivas de longitud y dos variaciones negativas, para equilibrar el puente. Cuando se mide par en un eje, y se le aplica un par de torsión o se hace girar la pieza, se miden las deformaciones a 45 grados con respecto al centro, a ambos lados. Esas deformaciones causan una flexión de dos galgas extensométricas a 45 grados, una a cada lado; eso sería una configuración con dos medios puentes de galgas extensométricas. En uno de los lados la deformación es negativa y en el otro es positiva. Por tanto, una configuración de dos galgas extensométricas de cizallamiento resulta muy útil para medir par. También pueden instalarse galgas extensométricas en una viga. En este caso, las galgas se instalan a lo largo del eje central de la viga. Cuando se aplica una fuerza en el extremo de la viga, se produce una deformación positiva por un lado y negativa por el otro. Un ejemplo clásico es el de una viga en voladizo, en la que se instalan galgas lineales en posición axial, en la parte superior y en la parte inferior. Cuando se cuelga una carga de la viga y esta flexiona hacia abajo, se produce una tracción en la parte superior del eje de la viga y una compresión en la parte inferior. Para completar un puente de Wheatstone, se instalan dos galgas en cada lado de la viga.

Cómo se construye un sensor a medida

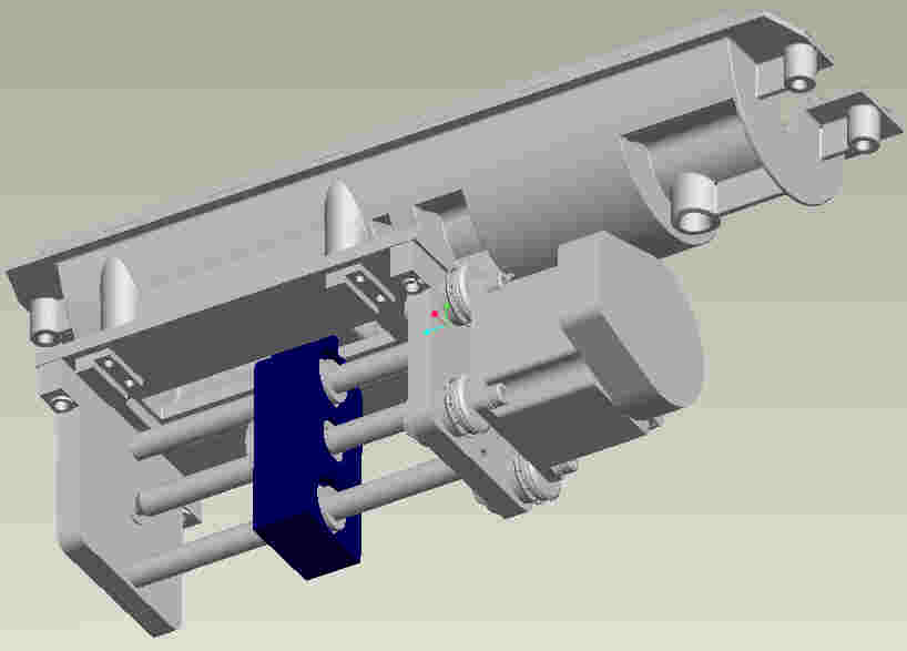

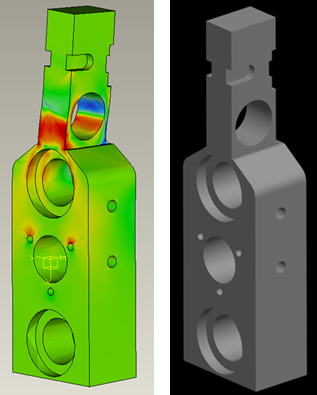

El modelo de la Figura 3 es un pequeño actuador. La sección marcada en azul es el brazo del actuador, que se introduce en un canal en la parte superior y aplica fuerza a un dispositivo. El cliente quería monitorizar la fuerza que aplica el brazo del actuador. En este caso, no había espacio para instalar un sensor comercial. La solución fue convertir parte de la unidad en un sensor a medida. La parte que se eligió como posible sensor fue el brazo del actuador. Se estudió cómo eliminar estratégicamente material o debilitar la pieza, de modo que se produjera una desviación suficiente como para crear una salida eléctrica con un puente de Wheatstone.

Se creó un modelo informático de la pieza y se llevó a cabo un análisis de elementos finitos de la zona de interés para obtener la desviación deseada (ver Figura 4). Si no se puede simplemente eliminar material de una pieza —porque se requiere un determinado factor de seguridad—, se requiere un trabajo adicional por parte de HBM. Hay que tener en cuenta que, al principio de un proceso de diseño, HBM busca obtener una deformación de aprox. 1000 micras, o una microdeformación que permita que el puente de Wheatstone genere una salida de unos de 2 mV por voltio. Si, en un paso posterior, se añade material a la pieza, la salida puede verse afectada. Una vez que se obtiene un modelo funcional y se instalan las galgas extensométricas dentro del orificio perforado en la pieza, se completa el puente de Wheatstone y se cablea. La Figura 5 muestra la unidad completa. Por encima del cable se practicó un orificio, que se instrumentó y después se rellenó. El relleno cubre y protege el puente de Wheatstone, las galgas, las superficies de soldadura y todos los componentes del sensor.

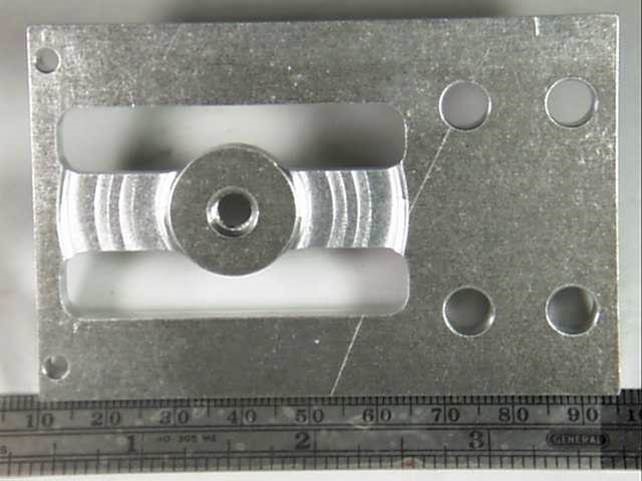

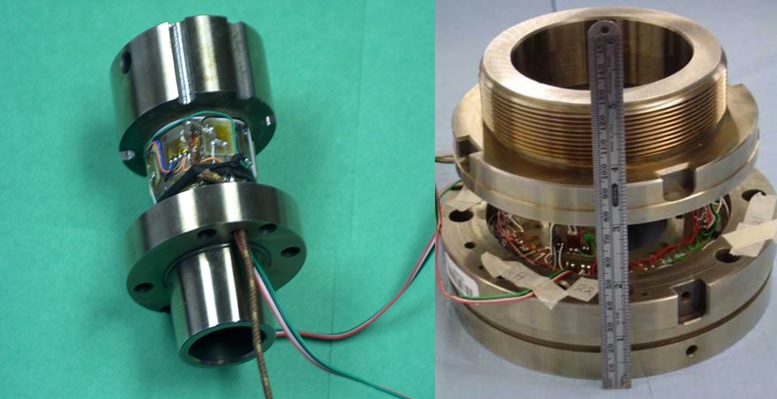

Otro ejemplo de diseño a medida es una sencilla viga plana, como la de la Figura 6, que se adapta a una máquina de un cliente. El cliente necesitaba un sensor para medir una fuerza descendente; la fuerza se aplica en el centro y se situaron galgas extensométricas a ambos lados. Con ello se completó un puente de Wheatstone; después, se recubrió y la pieza quedó lista. En la Figura 7 se muestran otros ejemplos, consistentes en transductores de par. Hay una galga extensométrica en el centro, desplazada 45 grados hacia la izquierda, y una segunda galga desplazada otros 45 grados a la derecha. Se trata de una unidad con cuatro galgas extensométricas en configuración de medio puente. Para aumentar la precisión de la unidad y controlar el ruido, se puede aumentar el número de galgas extensométricas que se colocan en cada uno de los brazos del puente de Wheatstone. Así, se montaron dos galgas de 350 ohmios en cada uno de los brazos del puente de Wheatstone, creando un puente de 700 ohmios. En el dispositivo de la izquierda se añadió un termopar, para medir la temperatura durante el funcionamiento. En este caso, al cliente también le interesaba conocer la variación de temperatura que experimenta la unidad durante un proceso de soldadura.

Aplicaciones médicas

HBM desarrolló un sensor médico a medida para integrarlo en un mamógrafo. Este sensor se encarga de controlar la presión, de modo que un técnico pueda ver los tejidos con una sensibilidad máxima, causando al mismo tiempo la mínima molestia a la paciente. También se utilizan sensores en las camas de los hospitales, como la que se muestra en la Figura 8. La cama lleva un sensor en la parte inferior para pesar al paciente y otro entre los paneles laterales. En los paneles laterales más próximos al cabecero de la cama hay sensores adicionales que controlan la velocidad y el sentido de los movimientos motorizados. Otra aplicación médica son los sensores multicomponentes que miden en las direcciones X, Y y Z de los robots quirúrgicos remotos. Los brazos robóticos, por ejemplo, trabajan en diferentes ángulos. Para facilitar su operación, se emplean sensores multicomponentes a medida de galgas extensométricas, que no solo controlan las fuerzas en las distintas direcciones, sino que además se ocupan de que las fuerzas cruzadas entre ejes sean lo más bajas posible. HBM también fabrica vigas de muy pequeño tamaño, que se integran en bombas de infusión o en los émbolos de jeringuillas, para controlar la presión y la velocidad de caudal. Estos sensores se diseñan a la medida de las necesidades específicas de cada cliente. En otras aplicaciones se utilizan vigas en voladizo o vigas con un solo punto de apoyo, dependiendo del tipo de fuerza que se desee medir.

Conclusión

HBM diseña sensores con una construcción relativamente sencilla y barata, que se adaptan exactamente a lo que cada cliente necesita en multitud de aplicaciones. Ofrecen alta precisión y reproducibilidad, se integran limpiamente en toda clase de equipos o dispositivos, y contribuyen a mejorar la experiencia del cliente final.