Introducción

Los primeros tractores con motores de vapor que se desarrollaron en el siglo XIX tenían los mismos objetivos de diseño que hoy en día: proporcionar potencia, una elevada tracción y, sobre todo, un par aplicado de forma fiable y a una velocidad controlable. El diseño de aquellos tractores ha evolucionado a lo largo del tiempo. En la actualidad contamos con un amplio surtido de vehículos que desempeñan funciones críticas en una enorme variedad de sectores, desde la agricultura y el movimiento de tierras hasta aplicaciones comerciales o militares. Todos ellos se parecen en que deben trabajar con eficiencia en terrenos variados y complicados.

Para que estos vehículos rindan al máximo, sus ruedas deben tener en todo momento un buen contacto con el suelo. Y, para ello, es necesario que el motor entregue potencia y que esta se transmita a las ruedas a través de la cadena cinemática y las reductoras. Si queremos que un vehículo pesado avance a través de un terreno irregular, debemos aplicar a todas sus ruedas un par conocido, de manera coherente.

Sensores personalizados para recopilar datos esenciales para los vehículos autónomos

El objetivo principal: combinar control con eficiencia

Los primeros tractores con motores de vapor que se desarrollaron en el siglo XIX tenían los mismos objetivos de diseño que hoy en día: proporcionar potencia, una elevada tracción y, sobre todo, un par aplicado de forma fiable y a una velocidad controlable. El diseño de aquellos tractores ha evolucionado a lo largo del tiempo. En la actualidad contamos con un amplio surtido de vehículos que desempeñan funciones críticas en una enorme variedad de sectores, desde la agricultura y el movimiento de tierras hasta aplicaciones comerciales o militares. Todos ellos se parecen en que deben trabajar con eficiencia en terrenos variados y complicados.

Para que estos vehículos rindan al máximo, sus ruedas deben tener en todo momento un buen contacto con el suelo. Y, para ello, es necesario que el motor entregue potencia y que esta se transmita a las ruedas a través de la cadena cinemática y las reductoras. Si queremos que un vehículo pesado avance a través de un terreno irregular, debemos aplicar a todas sus ruedas un par conocido, de manera coherente.

El aumento de los precios del combustible y la demanda de vehículos con consumos más ajustados han obligado a sacar al mercado vehículos más económicos y eficientes. Al mismo tiempo, los gobiernos de todo el mundo están introduciendo normas que exigen una mayor eficiencia de combustible tanto a los vehículos de carretera como a los vehículos especiales, con el objetivo de rebajar sus emisiones. Cumplir estos objetivos será beneficioso tanto para el medio ambiente como para los conductores y operarios de los vehículos. A patir del 2019, los fabricantes de motores, transmisiones, cajas de cambios y ejes están haciendo grandes esfuerzos para desarrollar nuevos productos capaces de cumplir las actuales normas de emisiones Tier 4 norteamericanas. Estos fabricantes colaboran con los constructores de tractores agrícolas y otros vehículos pesados diésel, como los cargadores con ruedas, para garantizar que los productos finales cumplan tanto las expectativas de los clientes como la normativa oficial.

Ventajas de los sistemas de retroalimentación de circuito cerrado

En la actualidad, muchos vehículos monitorean y optimizan automáticamente la efectividad mientras el vehículo está en funcionamiento para garantizar la máxima eficiencia. A lo largo del tiempo, los ingenieros han recurrido a diferentes métodos de ensayo durante el desarrollo de sus productos, para asegurar que cumplen los objetivos de prestaciones y rendimiento. Los dos métodos principales utilizados para recopilar datos precisos para los sistemas de retroalimentación son: galgas extensiométricas; y transductores de par.

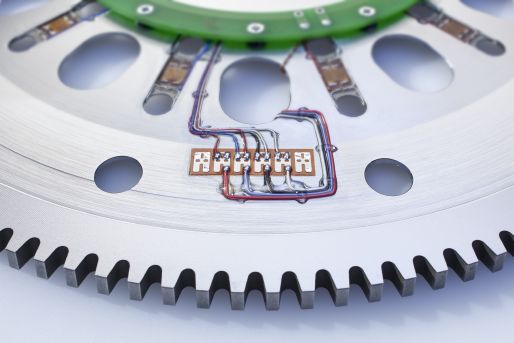

Los transductores basados en galgas extensiométricas se emplean para medir pares en puntos críticos de los sistemas. Con este método, se hace pasar una señal eléctrica desde una batería a través de una galga extensométrica. La deformación o la fuerza en una dirección dada se mide basándose en la variación en la resistencia eléctrica de la galga extensométrica —que es proporcional a la fuerza aplicada—, utilizando el modelo del puente de Wheatstone. Se pueden obtener medidas en múltiples puntos, como el árbol del engranaje reductor, el flex plate, el eje de transmisión, la caja de cambios, los ejes, los bujes de las ruedas y las tomas de fuerza. Al incorporar medidores de tensión directamente en el diseño de un eje de transmisión, por ejemplo, el sistema de gestión del vehículo puede medir la deflexión rotacional o la tensión en el eje mientras está en uso y corregir la entrega de potencia en consecuencia.

El flex plates es un ejemplo de componente de transmisión que se ha adaptado para recopilar datos para sistemas de retroalimentación. Esta solución ofrece numerosas ventajas:

- No es necesario instalar un transductor adicional.

- Errores de linealidad y reversibilidad inferiores al 0,1%.

- No se altera el comportamiento mecánico de la cadena cinemática.

- Posibilidad de medición continua a largo plazo.

- Intervalo más amplio de temperaturas de trabajo.

- Un transductor robusto capaz de funcionar en continuo.

- Sistema inmune e insensible a las interferencias electromagnéticas (EMC).

Los transductores de par ofrecen otro enfoque para medir el par que emplea los mismos principios que la medición de galgas extensiométricas. Sin embargo, un transductor de par es un elemento mecanizado de alta precisión que se instala entre dos componentes del sistema en el punto en el que se va a medir el par. Este transductor está diseñado específicamente para enfocar la fuerza de rotación y el par que se aplican directamente en las áreas de detección donde se encuentran las galgas extensiométricas. Los instrumentos de medición de par solían ser costosos, voluminosos y sensibles, lo que los hacía adecuados exclusivamente para ensayos en laboratorios. Sin embargo, las mejoras en la fiabilidad y la robustez han permitido a los fabricantes de componentes de vehículos, motores y sistemas de transmisión incorporar directamente en sus vehículos la medición de par a nivel de producción instalada de fábrica.

Al combinar mediciones de fuerza en vivo con el Internet de las cosas, y computación a bordo robustecida con software de inteligencia artificial, los sistemas de gestión de vehículos no solo pueden detectar la pérdida o ganancia de energía en varias etapas de la línea de transmisión, las ruedas y los implementos, si no también hacer ajustes automáticamente y en tiempo real. El efecto a corto plazo del circuito de retroalimentación es una tensión reducida en los componentes del vehículo, lo que evita fallas catastróficas. A largo plazo, el ciclo de retroalimentación optimiza los ciclos de mantenimiento, aumenta la eficiencia general y reduce el coste de propiedad.

Vehículos autónomos en el sector de la agricultura y la minería

Todo esto allana el camino para la etapa más nueva en el aumento de la eficiencia: el vehículo agrícola autónomo. En este modelo económico, un operador puede controlar varios vehículos autónomos de forma remota al mismo tiempo. No resulta sorprendente, que la demanda de equipos agrícolas autónomos se incremente rápidamente. Se estima que el valor global en el año 2020 de 65 mil millones de dólares crecerá un 12 % anual, alcanzando los 135 mil millones de dólares para 2026.

Con respecto al crecimiento para el mercado global de Vehículos Mineros Autónomos, aunque en 2020 se estimaba de 2.3 mil millones, se prevé un crecimiento aún más rápido: 23% anual.

A medida que crece la demanda de un mayor rendimiento de los vehículos todoterreno, la industria de vehículos autónomos notará más los avances en el diseño de vehículos, la gestión de sistemas y una adopción aún más amplia. Esto, a su vez, permite que la industria fuera de carretera siga avanzando en la búsqueda de menores emisiones, ahorro de combustible y control de la estabilidad del vehículo.

Los sensores personalizados proporcionan datos esenciales

El equipo de sensores OEM de HBK desempeña un papel fundamental en estos avances al proporcionar los datos que alimentan el circuito de control. Los ingenieros de diseño tienen que recurrir a HBK para diseñar sensores personalizados, porque en pocas ocasiones necesitan el tamaño o formato de sensores estándar para un vehículo nuevo.

Los ingenieros de HBK adaptan el diseño de componentes individuales como flex plates, transmisiones, ruedas dentadas o ejes, diseñan galgas extensiométricas personalizadas y las incorporan a los componentes para que se conviertan en sensores funcionales que midan con precisión el par, la presión, la fuerza o la carga. Al incorporar una placa de telemetría o un anillo de inducción en los propios componentes, los datos se pueden transmitir de forma inalámbrica al sistema de gestión del vehículo. Los fabricantes de vehículos de todo el mundo confían en nuestros ingenieros para diseñar sensores que cumplan con sus necesidades específicas, y la candidad y calidad deseada en el tiempo establecido.