Essais de fatigue des avions

Avant qu’un avion puisse décoller pour la première fois, il est impératif de le tester sous différents types de charges en fonction de diverses situations de fonctionnement. Les tests se font sur la station d’essais et permettent de tester le comportement de la structure de l’avion soumises à ces différentes situations. Tous les défauts de conception doivent être découverts lors de ces essais.

Les essais de fatigue pour les avions concernent plusieurs applications spécifiques :

- Essais de matériaux : Essais de fatigue d’échantillons de matériaux

- Essais de composants : Essais de longévité des composants d'avions comme les ailes, les portes, les pales de rotor etc… pouvant aller jusqu’à des centaines de voies de mesure.

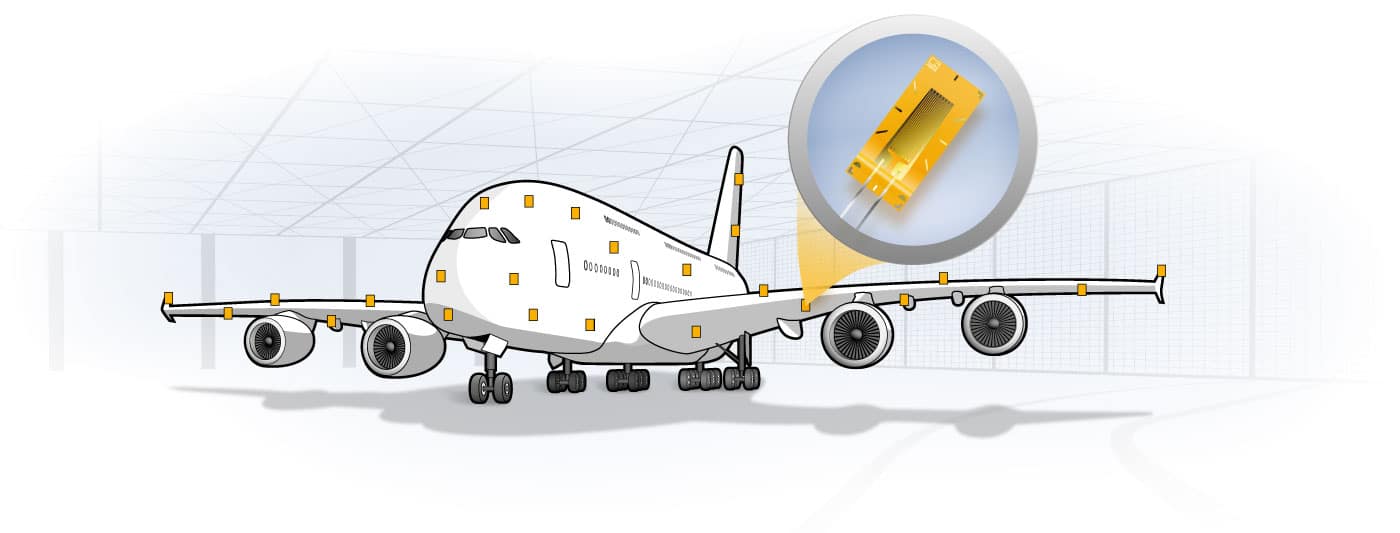

- Essai en grandeur réelle : Essais de fatigue de la structure entière de l’avion et essai de charge finale, généralement avec des milliers de voies de mesure, la plupart du temps avec des jauges de contrainte.