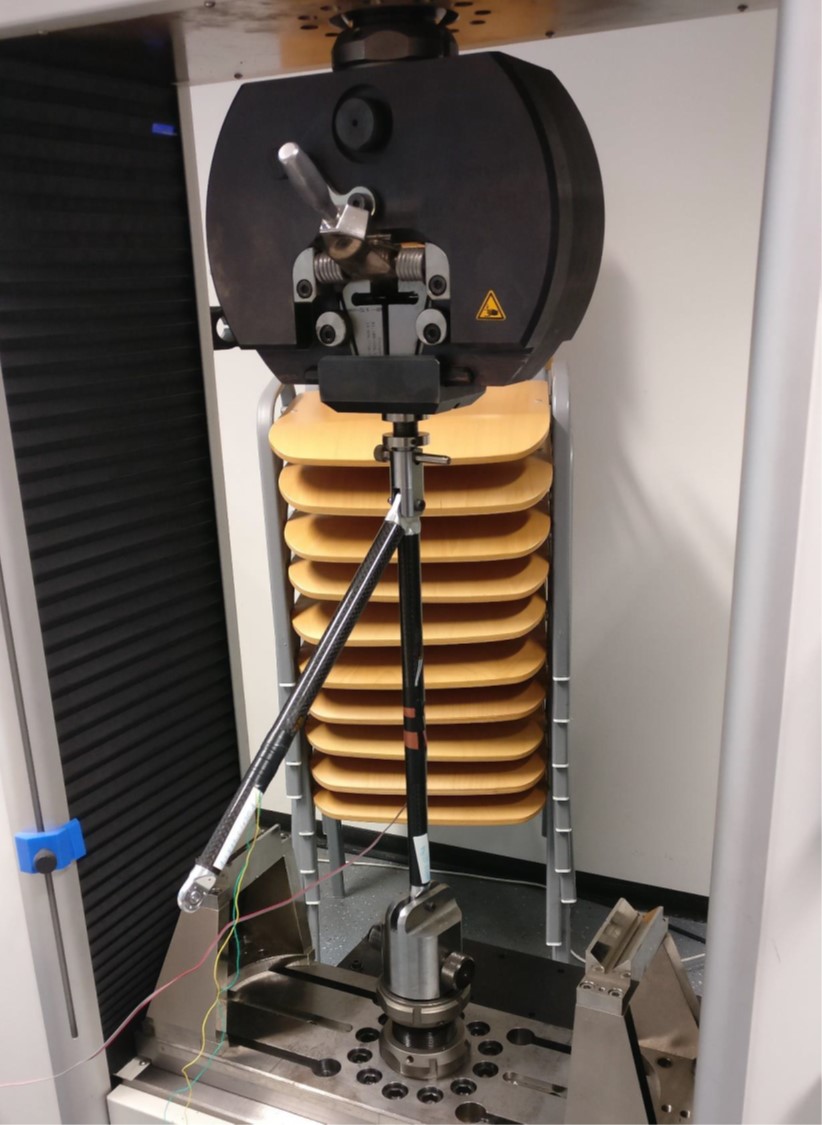

Les essais de traction et de compression sont effectués au sein des laboratoires de la Faculté des sciences appliquées de Karlsruhe afin de tester la fixation des jauges de contrainte au tube en plastique renforcé de fibres de carbone et d'évaluer si les futurs essais se révéleraient concluants sur le véhicule en mouvement.

Dans ce but, des bras de contrôle sont fixées à la machine de test. Cette opération est réalisée grâce à un dispositif de serrage spécialement conçu et fabriqué, qui permet de fixer le bras de commande de manière optimale.

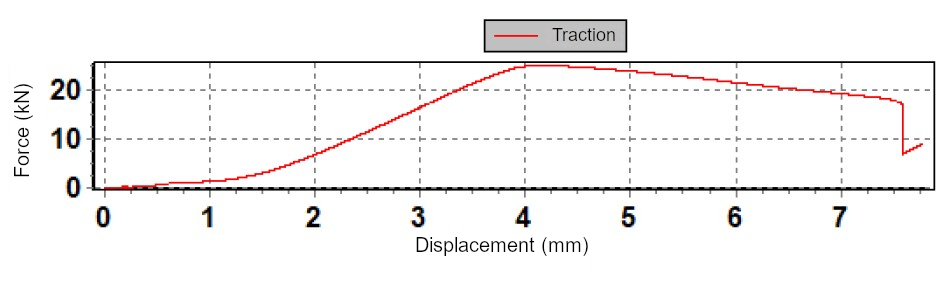

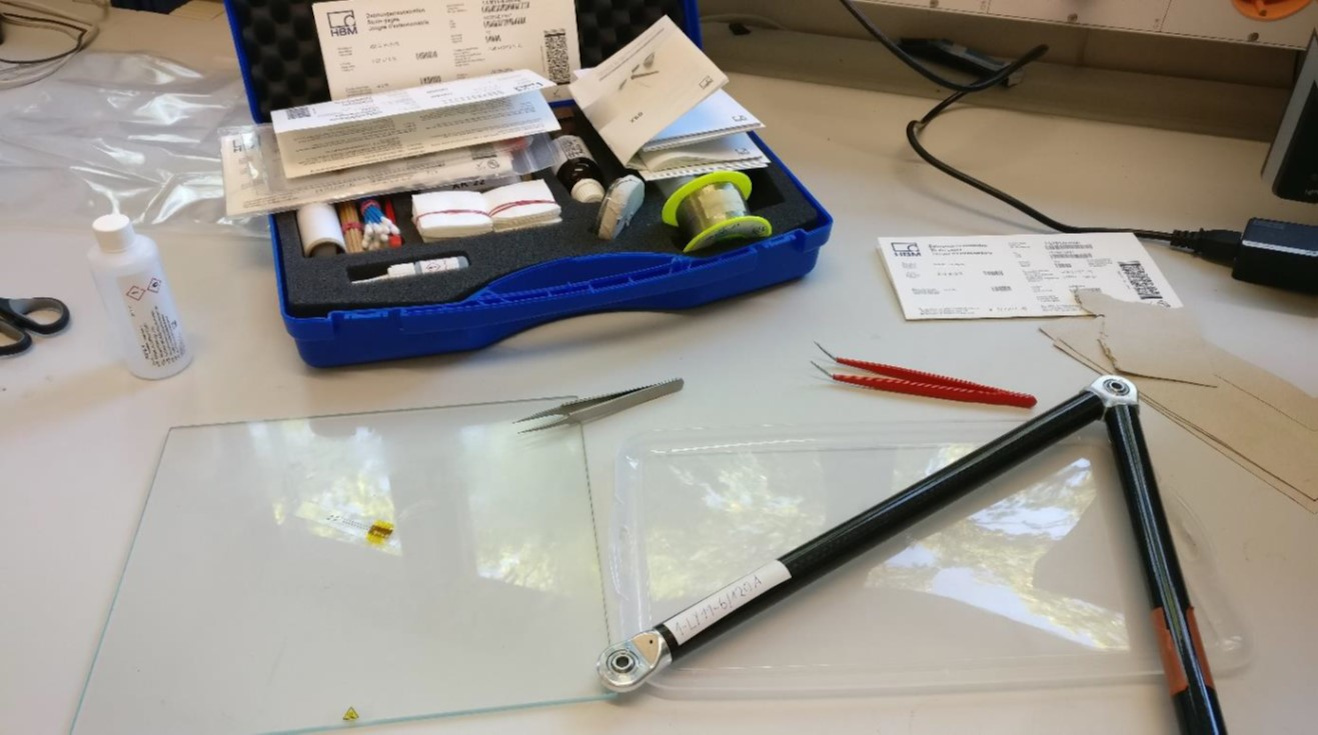

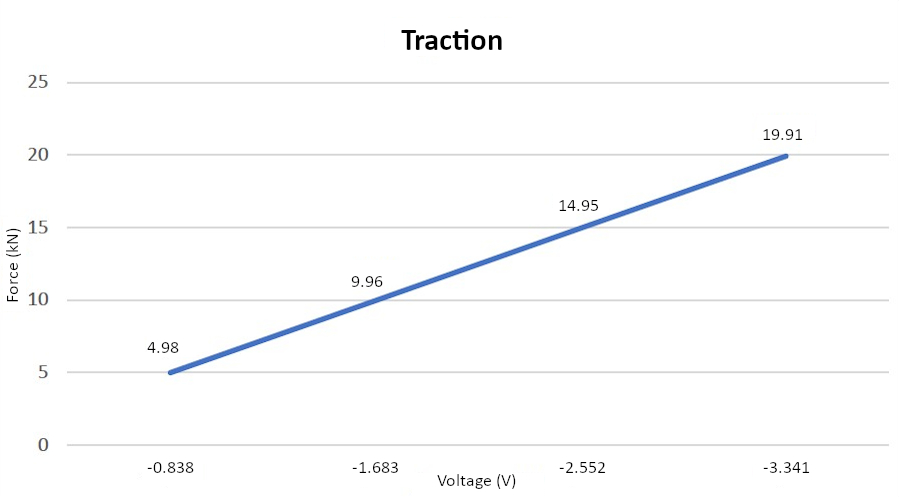

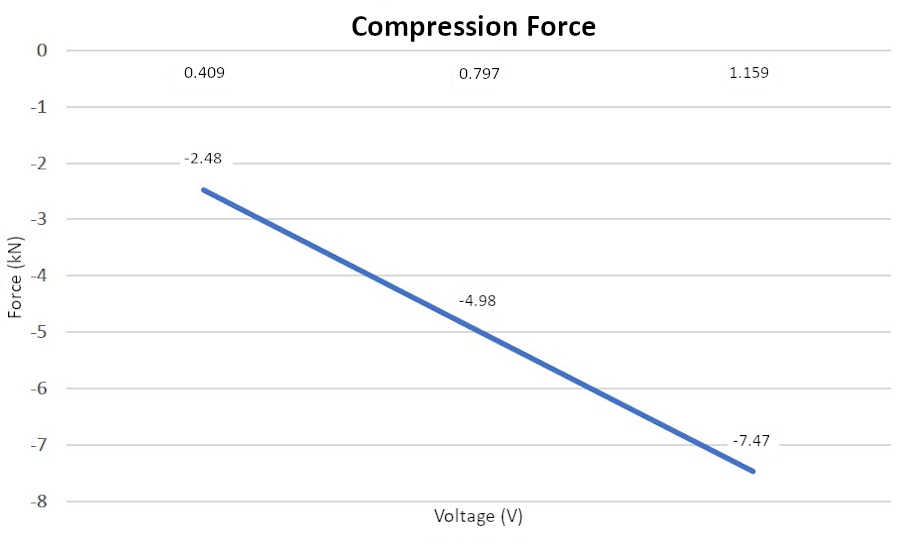

La tension en sortie des amplificateurs analogiques HBK est mesurée grâce à un multimètre, puis comparée aux résultats obtenus par la machine d'essai de traction.

Étant donné qu'une seule des deux entretoises est utilisée pour la mesure en simultanée, la seconde jauge d'extensométrie est utilisée pour une compensation thermique via un circuit en quart de pont. Le réglage des valeurs des jauges de contrainte, indiquées sur les fiches techniques correspondantes, est enregistré dans l'amplificateur de mesure et réglé par le biais d'un potentiomètre rotatif intégré.