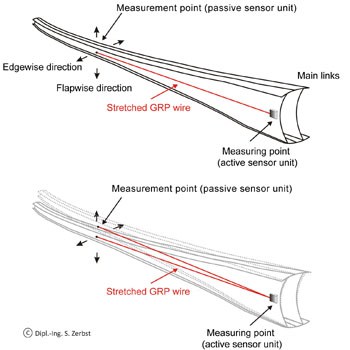

La technologie des capteurs est appropriée pour être utilisée sur les éoliennes afin de détecter assez tôt les dommages sur les pales du rotor et de réduire ainsi au minimum les conséquences économiques.

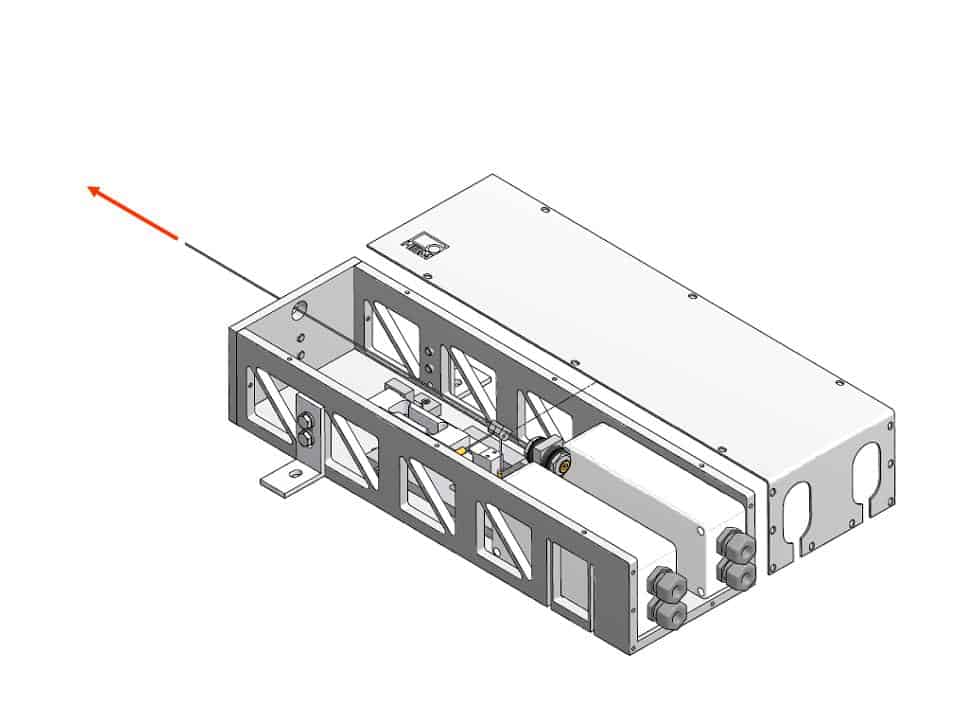

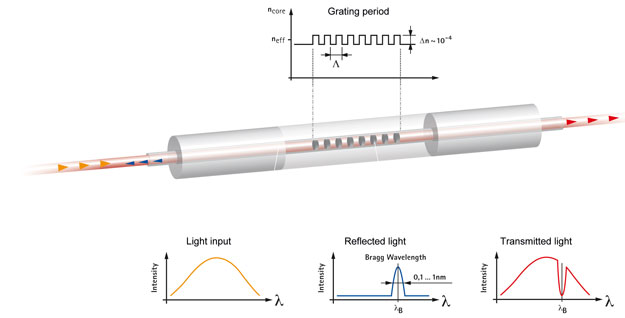

Les capteurs doivent pouvoir résister à des conditions ambiantes sévères et doivent être facilement disponibles. Les méthodes d'évaluation qui complètent cette technologie doivent premièrement détecter les dommages dans d’importantes zones de la structure aussi rapidement que possible et deuxièmement les montrer clairement. Ces systèmes de surveillance de la santé des structures (SHM) ne doivent pas faire d’erreurs, sinon leur objectif n’est pas atteint.

Ces dernières années en Allemagne, le développement rapide de l'énergie éolienne confirme bien que les objectifs du gouvernement fédéral Allemand de satisfaire, d'ici 2020, les besoins du pays en énergie jusqu'à 30% à partir de sources énergétiques renouvelables seront atteintes. Les pales de rotor des éoliennes, avec leur longueur de plus de 60 mètres, sont les composantes clés en ce qui concerne la performance d’une éolienne. La conception de pales plus petites est également continuellement recherchées, afin de gagner sur les coûts et d’améliorer l'efficacité des futures éoliennes.

C'est toujours le cas, quand il y a une petite automatisation dans la production des pales d’éolienne et seulement quand certaines des inexactitudes et d’erreur de fabrication par rapport aux spécifications ne peuvent jamais être identifiées une fois que la pale est construire. Jusqu'à aujourd'hui, dans l'histoire de l'énergie éolienne, il y a eu différents cas de pales qui ont subit des dommages structurels qui ont été imputés à des défauts de fabrication, non détectés au préalable. La technologie des capteurs doit être utilisée pour détecter les dommages assez tôt et ainsi réduire au minimum les conséquences économiques. Les capteurs doivent pouvoir résister aux conditions environnantes qui sont très exigeantes et doivent aussi être facilement disponibles. Les systèmes de mesure qui complètent cette technologie doivent premièrement détecter les dommages dans des zones importantes de la structure aussi rapidement que possible et deuxièmement les montrer sans ambiguïté. Ces systèmes de surveillance de la santé des structures (SHM) ne doivent pas commettre d’erreurs, sinon ils seraient guère utiles et leur objectif ne serait pas atteint.