Trois méthodes employées dans la pratique

Pour mesurer des efforts, utiliser des capteurs de force offre de nombreux avantages, comme une très grande précision. Cependant, parfois il est plus avantageux de mesurer la force dans l’ensemble mécanique lui-même. Dans ce cas, il existe des capteurs spéciaux disponibles avec une précision appropriée. Cet article présente trois solutions techniques utilisées pour mesure la force dans l’ensemble mécanique.

Les capteurs de force étalonnés offrent l'avantage de connaître la courbe caractéristique du capteur, courbe déterminée pendant l’étalonnage avec un relevé du signal de sortie en fonction de la force appliquée qui peut facilement être reproduite même après l'installation sur site. Il est nécessaire que le capteur de force soit monté dans l'axe de la force et qu'il n'y ait aucune dérivation de la force. Il faut donc s'assurer que la force entière à mesurer traverse bien le capteur.

Cela signifie également que des caractéristiques du capteur de force comme sa rigidité et son comportement dynamique peuvent affecter l’ensemble mécanique. En outre, pour des efforts élevés, les capteurs de force sont en général de grandes dimensions.

En solution alternative, une mesure de force peut être effectuée à partir de la déformation de la structure sur laquelle les efforts sont appliqués.

Ainsi, il y a donc trois méthodes différentes disponibles pour répondre à votre besoin.

Les trois solutions suivantes peuvent être employées :

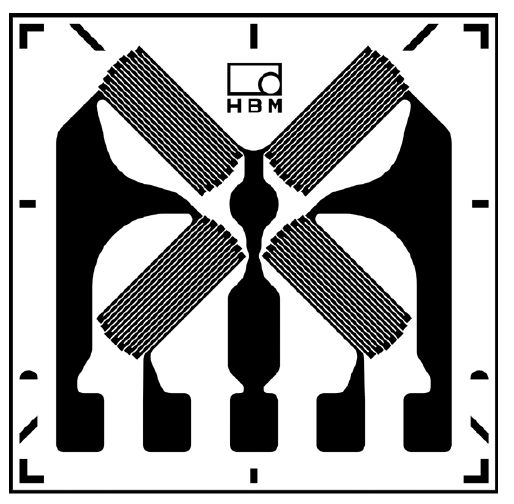

- Installation de jauges de contrainte

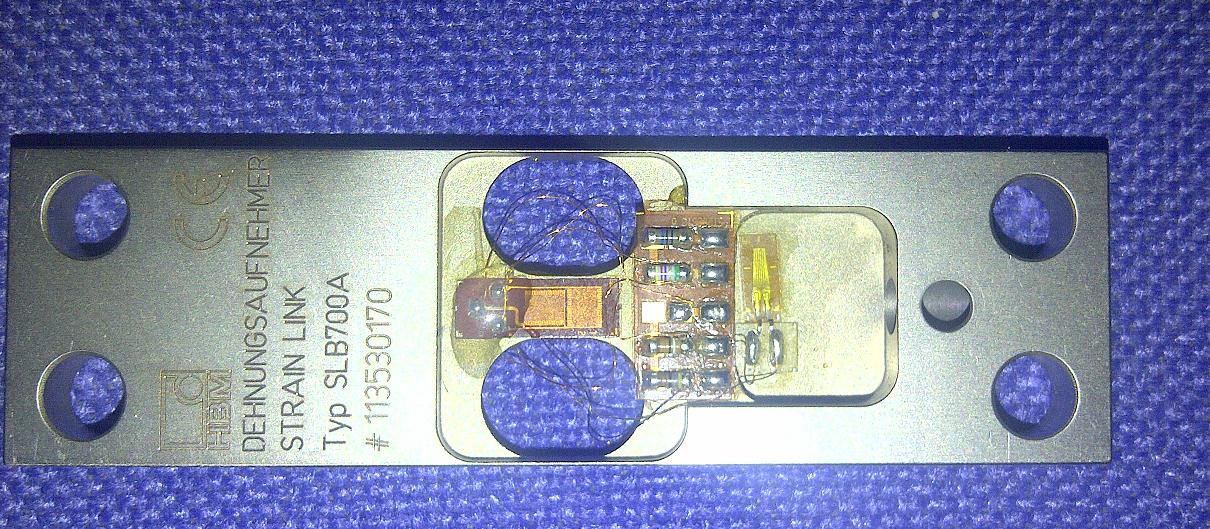

- Mise en place d’un extensomètre, vissé sur la structure, parfois même équipé d’une électronique intégrée

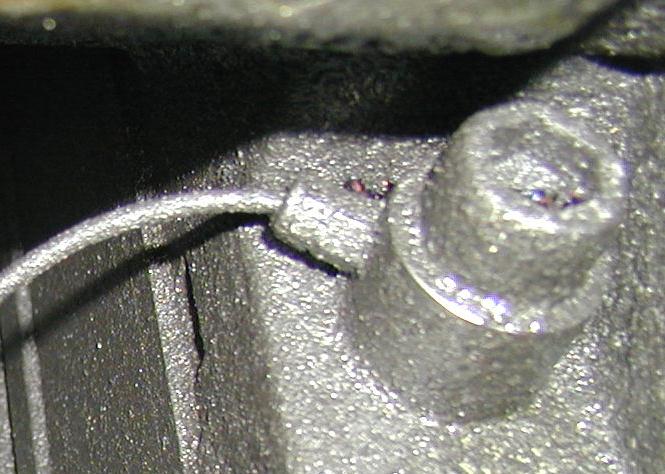

- Utilisation de rondelles de force, basée sur le principe des jauges de contrainte ou de la technologie piézoélectrique

Le tableau ci-dessous montre les principaux avantages et inconvénients des trois méthodes présentées :