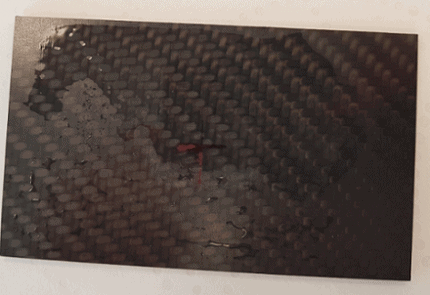

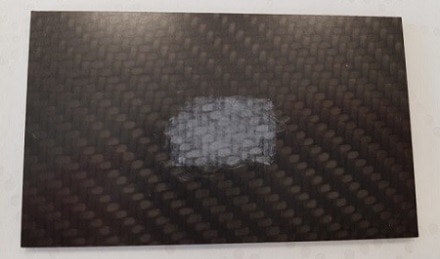

Les composites, simples ou renforcés de fibres, sont composés d’au moins deux matières différentiables au niveau macroscopique, unies pour améliorer les propriétés du matériau. Généralement, une structure fibreuse est coulée dans une résine (matrice) puis cuite.

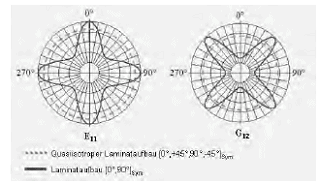

Pour cela, les fibres et faisceaux de fibres sont tissés en un textile ou toile. Étant donné que la plupart des méthodes de tissage de ces fibres sont dérivées de l’industrie textile, la terminologie spécifique à ce secteur est largement reprise dans le cadre de l’assemblage de fibres de renfort en toiles. Ce sont les fibres qui déterminent la résistance et la rigidité du matériau composite. Un matériau intégrant un alignement de fibres peut être nettement plus solide dans le sens des fibres que le même matériau dépourvu de fibres. L’augmentation de rigidité est moins sensible lorsque la force est exercée perpendiculairement au sens des fibres. Si la résistance est moindre dans ce sens, c’est parce que les fibres concentrent la tension. Dans la pratique, on incorpore souvent un réseau de fibres orientées dans plusieurs directions.

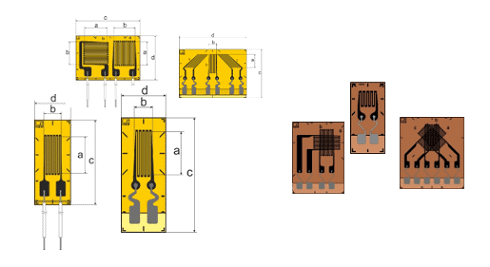

Les modèles possibles sont nombreux*:

Fibres unidirectionnelles Fibres bidirectionnelles Fibres courtes

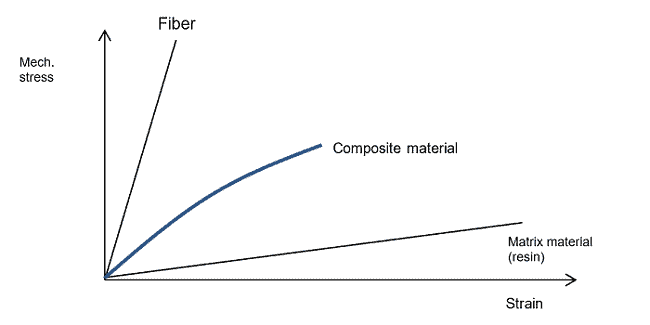

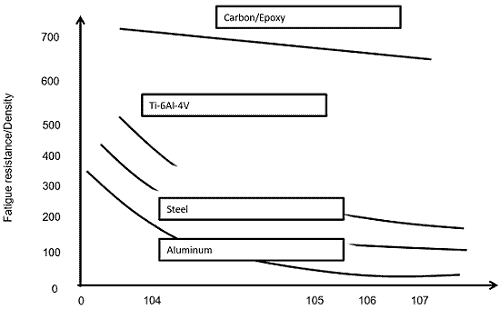

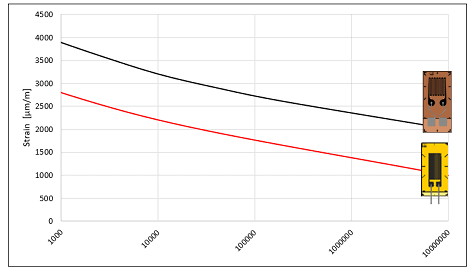

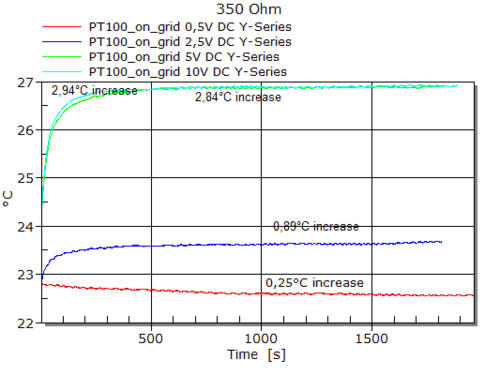

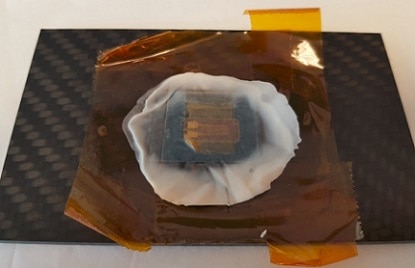

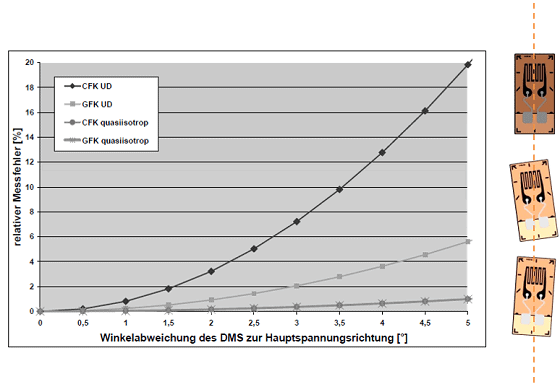

Le graphique ci-dessous montre la contribution des fibres à la résistance d’un composite :