Très souvent, les voitures roulent sur des pavés et les véhicules utilitaires traversent des chantiers cabossés. En été, les véhicules sont exposés à la chaleur et en hiver à des températures de froideur. Toutes ces conditions d’utilisation exigent de la part des différents composants, comme les circuits électroniques, des caractéristiques élevées. Le circuit imprimé représente un élément crucial dans les modules électroniques. Les vibrations et les contraintes thermiques peuvent occasionner de petites fissures entre la carte et le composant placé dessus, ce qui peut mener à une panne. Pour cette raison, pendant les phases de développement d'un prototype, les concepteurs de circuit mesurent les effets de chargement mécanique avec une très grande précision. De cette façon ils pourront être sûrs que le PCB fonctionnera correctement jusqu'à cette limite de chargement et ne subira pas de dommages pendant le processus de fabrication.

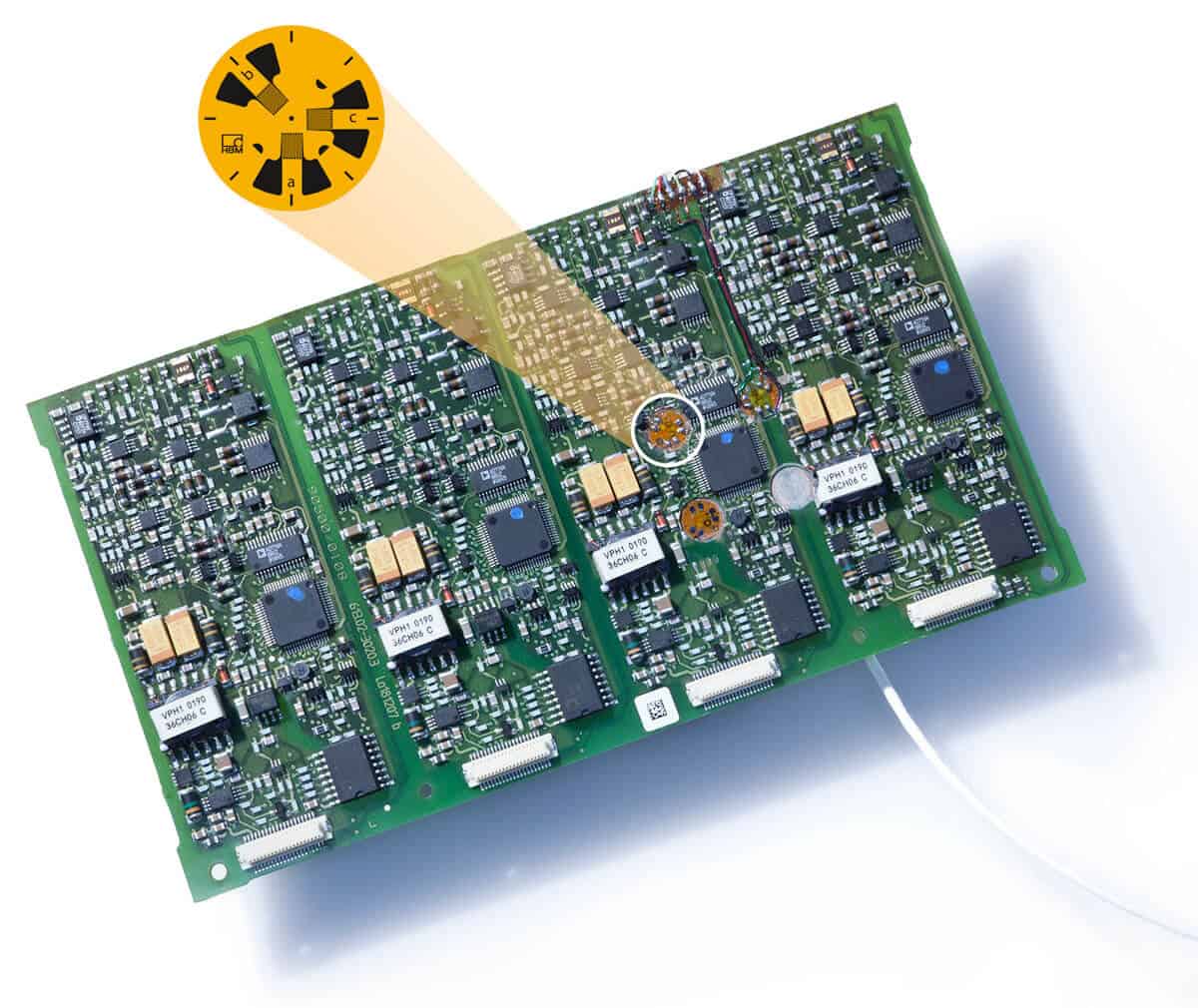

Les voitures et les véhicules utilitaires rentrent parfaitement dans le champ d'application où la mesure du chargement mécanique est essentielle. D’autres sont également concernés comme les trains ou les ordinateurs portables, ils sont en effet également exposés en permanence à de nombreuses vibrations. « Fondamentalement, il y a un risque de casse et de fissures à chaque liaison entre la carte et un composant placé dessus » explique Christof Salcher, Responsable produit chez HBM. Cela peut revenir cher, par exemple, quand l'électronique d’une automobile ne fonctionne plus en raison d'une petite fissure. Les fabricants exigent de plus en plus de leurs fournisseurs de prouver la stabilité mécanique de leurs PCB. Les « valeurs de contrainte déterminées sont certainement les seuls paramètres qui soient les plus prédictifs en termes de chargement d'effort des PCB. Elles peuvent être mesurées en utilisant des jauges de déformation, qui sont alors placées directement sur la carte de manière à pouvoir effectuer ces mesures » continue Christof Salcher.