Now with Higher Rotational Speed

T12HP is now available with rotational speed up to 22.000 rpm depending on range for applications requiring higher rotational speed, e.g electric mobility testing.

Un capteur de couple capable de fonctions multiples, seul le T12HP peut faire cela. De base, sa classe d’exactitude supérieure garantie une précision très élevée sur toute la plage de mesure. Pour cela, le T12HP fournit une très grande flexibilité de plage de mesure alors que les solutions existantes nécessitent en pratique la commutation de deux plages de mesure.

Le capteur sans contact allie la flexibilité du traitement numérique du signal avec l'exactitude de mesure d'un amplificateur à fréquence porteuse sans aucune perte de données ou de précision. Le logiciel T12HP assistant et le bus CAN sont réellement des outils faciles à utiliser disponibles pour permettre une configuration facile du capteur.

En liaison avec le module interfaces TIM-EC pour l'EtherCAT et TIM-PN pour le Profinet, les signaux de mesure du couple et de la vitesse de rotation peuvent être intégrés dans les systèmes des banc d'essai via l'interface fréquence avec jusqu'ici une précision inconnue et une performance maximum et une très grande flexibilité.

T12HP is now available with rotational speed up to 22.000 rpm depending on range for applications requiring higher rotational speed, e.g electric mobility testing.

Regardez cette vidéo pour en savoir plus sur le T12HP!

Avantage d’une exactitude de base bien supérieure grâce aux possibilités du FlexRange, ce qui vous garantit des valeurs de mesure précises sur la gamme de mesure entière

Réduction des temps d’arrêt avec pour résultat d’importantes économies

Données de mesure plus fiables, de meilleure qualité et avec une plus grande résolution.

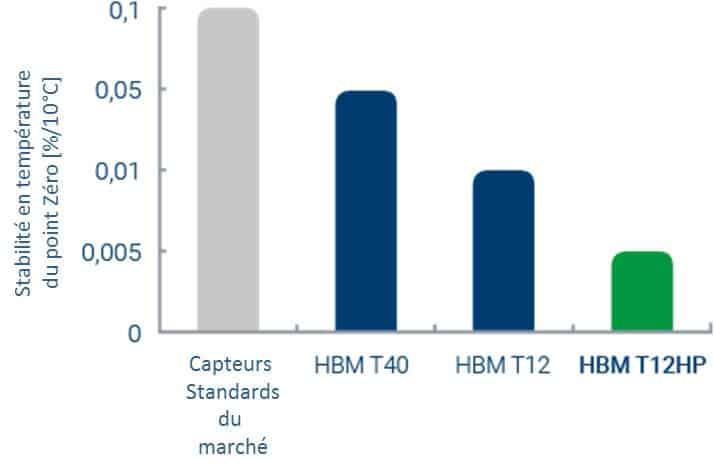

Avec sa très bonne stabilité de température supérieure due à un TC0 de 0.005%/10°C, les possibilités FlexRange du T12HP apporte une meilleure exactitude sur toute la plage de mesure que n'importe quel capteur standard avec une double échelle actuellement disponible sur le marché aujourd'hui.

Téléchargement des dessins CAO/CAD

Please note: The CAD download is handled by a third-party company which requires a separate user registration.

| Titre / Description | Langue | Produits | Langue | Types de document |

|---|---|---|---|---|

| Fiches techniques | ||||

| T12HP - Caractéristiques techniques | Français | |||

| T12HP - Data Sheet | English | |||

| T12HP - Datenblatt | German | |||

| T12HP - Dessins technique | Français | |||

| T12HP - Prospetto dati | Italian | |||

| T12HP - Technical Drawing | English | |||

| T12HP - Technical Drawing | Japanese | |||

| T12HP - Technische Zeichnung | German | |||

| T12HP - データシート | Japanese | |||

| Brochures | ||||

| Drehmoment-Messtechnik - Broschüre | German | |||

| HBM torque measurement technology - Brochure | English | |||

| HBM torque measurement technology - Brochure | English (US) | |||

| HBM torque measurement technology - Folleto | Spanish | |||

| HBM torque measurement technology - ブローシャー | Japanese | |||

| Torque - 小冊 | Chinese | |||

| Instructions de montage | ||||

| T12HP - Montageanleitung | German | |||

| T12HP - Mounting Instructions | English | |||

| T12HP - Notice de montage | Français | |||

| T12HP - 取扱説明書 | Japanese | |||

| Guides de démarrage rapide | ||||

| T12/T12HP Assistant - Guida rapida | Italian | |||

| T12/T12HP Assistant - Quick Start Guide | English, German | |||

| Declaration of Conformity | ||||

| 1-KAB, K-KAB (cable)- Déclaration de Conformité | Multilingue | |||

| T12 - Déclaration de conformité de I’UE | Multilingue | |||

| Autres | ||||

|

T12 Calibration Supplement

Particularities of T12 torque transducer calibration Besonderheiten bei der Kalibrierung des Drehmomentmessflansches T12

| English, German | |||

| Device Descriptions | ||||

|

EDS File for T12 and T12HP

EDS file for T12 and T12HP digital torque measurement system. Installation Note: Please unzip all files before starting the installation. Date: 07/2017 | Size: 2 KB | Multilingue | |||

| Firmware | ||||

|

Firmware for T12 and T12HP

Firmware for T12 and T12HP torque transducer stator. Installation Note: Please unzip all files before starting the installation. Date: 12/2017

|

Version: 1.26

|

Size: 346 KB

| Multilingue | |||

| Logiciel | ||||

|

GSD GSE files for T12 and T12HP

GSD and GSE files for T12 and T12HP digital torque transducer. Installation Note: Please unzip all files before starting the installation. Date: 04/2006 | Size: 2 KB | Multilingue | |||

|

T12 and T12HP System CD/Assistant

The "T12 Assistant" for T12 and T12HP is a useful tool for setting up and analyzing your measurements. The user friendly PC software provides you with many of functions that enable you to get correct results in a quick and reliable way. Includes also the GSD and GSE files. For Windows XP, Windows Vista, Windows 7, Windows 8, Windows 10. Installation Note: Please unzip all files before starting the installation. Date: 09/2016

|

Version: 1.2.1

|

Size: 54 MB

| Multilingue | |||

| Tech Notes | ||||

| T12HP - Interface description / Schnittstellenbeschreibung | English, German | |||