Résumé de toutes les incertitudes partielles

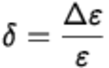

Alors que les dérives du paragraphe 3.3 sont multiplicatives en termes d’effet et sont indiquées en pourcentage de la valeur mesurée, les dérives dans cette section ont un effet additif. L'unité de mesure est le μm/m et elles sont pratiquement indépendantes de la valeur mesurée. Si la dérive relative est calculée avec l'équation

la valeur est comparable à celles du paragraphe 3.3

Si les valeurs en caractère gras ci-dessus sont combinées en utilisant l'addition de Pythagore, le résultat est de 16.01 μm/m. Comme les incertitudes de mesure ne devraient pas être arrondies, l'incertitude pour le point zéro est de 17 μm/m. Avec une contrainte de 1000 μm/m, la dérive exprimée en pourcentage est de 1.7%, ce qui est certainement raisonnable. Cela devient plus critique avec de faibles contraintes : 17 μm/m de 100 μm/m donnent déjà 17%.

Maintenant l'incertitude du point zéro (1.7% ou 17%) doit encore être ajoutée à l'incertitude du paragraphe 3.3 (3% pour la mesure de contrainte).

Le résultat selon l’addition de Pythagore est :

4% avec une valeur de mesure de 1000 μm/m,

18% avec une valeur de mesure de 100 μm/m.

Habituellement la contrainte mécanique est la grandeur mesurée réelle ainsi son incertitude doit être estimée. L'incertitude de la mesure de contrainte calculée dans la section 3.3 est de 6%. Y compris l'incertitude du zéro (1.7% ou 17%) avec l'addition de Pythagore, le résultat est :

7% avec une contrainte de 1000 μm/m,

19% avec une contrainte de 100 μm/m.

Les grandes erreurs relatives de mesure se produisent avec des mesures faites par rapport au point zéro, particulièrement quand il y a de faibles contraintes.