A propos du Cetim-Ctdec :

Cetim-Ctdec

74 301 Cluses

Plus que de relation client-fournisseur, c'est de partenariat que doit être qualifiée la coopération entre HBM et le Cetim-Ctdec. HBM a accéléré le développement d'une électronique à étanchéité élevée et a surtout mis à contribution sa division capteurs spéciaux pour adapter les jauges d'extensométrie d'HBM aux contraintes du corps d'épreuve du client. Pour Cetim-Ctdec, ce partenariat a permis de développer un outil industriel d'optimisation des réglages des machines de décolletage, avec tous les bénéfices que l'on imagine en termes de productivité...

Le Centre Technique du Décolletage (Ctdec) a été créé en 1962 et comme son nom l'indique il assure un soutien aux industriels spécialisés dans le décolletage. Il emploie 55 personnes et est implanté à Cluses, en Haute-Savoie, au cœur de la Vallée de l’Arve où se concentre plus des deux tiers des entreprises françaises de décolletage. En 2015, à la demande des Pouvoirs Publics (l'autorité de tutelle), Ctdec a été rapproché du Centre Technique des Industries Mécaniques et porte désormais le nom de Cetim-Ctdec.

Ce rapprochement favorise la convergence des métiers du décolletage et de l'usinage et permet de proposer aux industriels un accompagnement sur le cycle de vie complet des produits.

Cetim-Ctdec a des activités diversifiées, notamment de conseil et d'expertise technique dans le domaine des matériaux (caractérisation, analyse de défaillances, tests, etc.), des techniques de fabrication (usinage, organisation et management de la production), de la métrologie. Il a également une importante activité en formation (plus de 1500 stagiaires par an) et d'information (bases de données, normes, documentations technique).

Cetim-Ctdec travaille aussi bien sur des projets d'envergure, intéressant une bonne partie de la profession, que sur des projets ciblés sur un problème présenté individuellement par un industriel.

Dans ses développements, Cetim-Ctdec s'appuie sur des partenaires. HBM est de ceux-là et il a joué un rôle important dans le projet MAAT (Machine Automatique à Auto-adaptation Technologique) développé ces dernières années. Comme bon nombre de recherches du Cetim-Ctdec, le projet MAAT portait sur la mise au point d'une technique avancée afin de permettre aux entreprises françaises (voire européennes, puisque ce projet bénéficie d'une participation financière de l'Europe) de décolletage d'améliorer leur compétitivité face à la concurrence. L'enjeu est important car la profession du décolletage représente en France environ 600 entreprises, pour un effectif de 14000 personnes.

L'idée est ici d'optimiser les conditions de coupe en usinage en aidant les usineurs à réduire les temps de réglage au démarrage d'une production et, par la suite, prévenir les dérives, voire corriger en automatique les paramètres des conditions de coupe sur les machines en fonctionnement. Ctdec a porté le projet et s'est entouré de compétences diverses chez les constructeurs de machines, les spécialistes des outils, des lubrifiants, des vibrations et bien sûr de la mesure. Les développements faits dans le cadre de ce projet devaient être utilisables sur les machines existantes, récentes ou anciennes.

« L'objectif de l'étude était de pouvoir, d'un point de vue scientifique, déterminer la vitesse et l'avance de l'outil de façon optimale, en tenant compte de la consommation de lubrifiant et de la durée de vie de l'outil. Le projet a été initié en 2007 et son industrialisation a été lancée en 2010, avec le concours de HBM », résume Patrice Laurent, responsable du pôle mécatronique et Actions Collectives au Cetim-Ctdec.

Plusieurs approches ont été étudiées pour déterminer une condition de coupe. La plus simple est de mesurer la puissance électrique consommée, à vide et en cours d'usinage. On obtient ainsi une image de la pression de coupe, c'est-à-dire de la pression de l'outil sur la matière, mais cette méthode est peu précise et elle n'est utilisable que dans le cas des enlèvements de matières et de copeaux relativement importants. Il a donc fallu s'orienter vers une technique basée sur un capteur monté sur l'outil. L'idée de recourir à un capteur à quartz a été vite abandonnée, car si ce type de capteur apporte la précision nécessaire, il est également fragile et relativement onéreux, donc peu adapté aux conditions industrielles.

« Au final, nous avons choisi de développer un nouvel outil qui donne directement la mesure de l'effort entre l'outil de coupe et la matière. Grâce à la sensibilité de ce capteur, nous pouvons étudier les conditions de coupe pour des opérations diverses, aussi bien en ébauche (quand on enlève beaucoup de matières) que pour les opérations de finition des cotes finales. C'est le point clé pour déterminer les bonnes vitesses et les bonnes avances », explique Roger Busi chef du projet et expert coupe.

Sur ce projet, Ctdec a mis en place une collaboration de longue haleine avec HBM, qui s'est étalée sur 4 ans. Plus de six mois ont été consacrés à la qualification du produit, notamment sa tenue à l'environnement industriel et en endurance. Dans un premier temps, Ctdec a travaillé avec HBM sur l'électronique associée au capteur puis cette coopération s'est très rapidement étendue au capteur lui-même.

Ctdec recherchait une électronique durcie (IP67). HBM avait en cours de développement un produit pouvant répondre à cette demande. L'occasion se précisant, le fabricant HBM a donc accéléré la sortie du produit.

Il s’agit du MX411P nouveau module intégrant la famille des QuantumX.

Quant au capteur, Ctdec avait déjà validé la technologie de la jauge d'extensométrie à trame pelliculaire.

« En travaillant avec HBM sur le développement d'une électronique étanche, nous avons été mis en contact avec sa division "capteurs spéciaux" et ceci nous a permis d'aller beaucoup plus loin dans le développement du porte-outil », poursuit Patrice Laurent.

Concrètement, la collaboration a consisté à trouver le bon compromis entre la géométrie du corps d'épreuve et la jauge à coller.

Tant du côté de Ctdec que du côté d'HBM, chacun loue l'exemplarité du partenariat. Plusieurs modélisations et maquettes ont été réalisées avant de trouver le meilleur compromis, un soin particulier a été porté à l'étanchéité (il y a beaucoup d'huile dans l'environnement du porte-outil) et aux protections mécaniques (il y a des projections de copeaux de métal), les sorties de câbles ont également fait l'objet d’une très grande attention pour ne pas risquer d'avoir des arrachements.

Aujourd'hui encore, alors que l'on est passé en phase de réalisation industrielle, HBM assure le collage de ses jauges sur les corps d'épreuve fournis par Ctdec tandis que ce dernier se charge du calibrage et bien sûr de l'exploitation.

« Ce partenariat est fondé sur un parfait équilibre entre les deux entreprises. Cette coopération avec Cetim-Ctdec nous a vraiment permis d'avancer et de développer une nouvelle génération de capteurs, en nous appuyant notamment sur les nombreux essais réalisés par leur centre technique. Il s'agit d'un développement pointu, dans lequel nous apportons aussi notre capacité à fournir sur de longues durées des capteurs présentant des performances très stables », souligne Bernard Vindret, ingénieur HBM et artisan du partenariat avec Cetim-Ctdec.

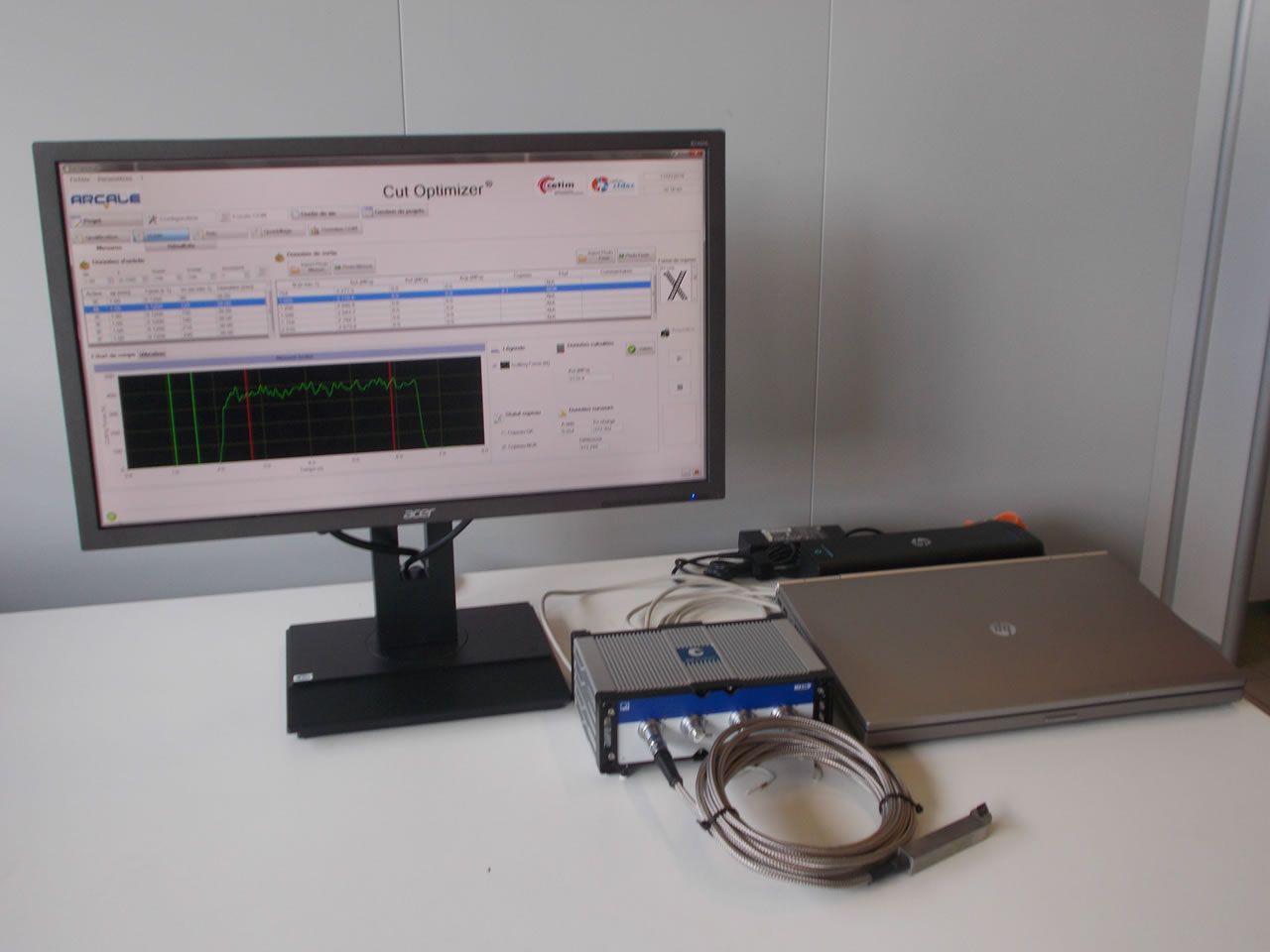

Ce développement a débouché sur un produit innovant, le Cut Optimizer, mis sur le marché par Cetim-Ctedec. Avec celui-ci, les industriels peuvent déterminer le domaine de fonctionnement optimal des outils de coupe en fonction de l’outil utilisé, de la matière et du lubrifiant. Ce produit se présente sous la forme de mallettes composées d’un ensemble de capteurs, de logiciels de traitement et de méthodologie, utilisables au pied des machines de production.

Pour l'heure, il s'agit surtout d'un outil de mise au point utilisé par les industriels du décolletage (et ceux qui travaillent avec eux, comme par exemple les fournisseurs d'outils de coupe et de lubrifiants). L'industriel peut ainsi adopter une approche structurée de la coupe par l’approche globale de l’usinage (Couple-Outil-Matière) et quantifier les pratiques de l’atelier. Une fois ces données enregistrées, le porte-outil est retiré et remplacé par l'outil de coupe classique. Le service méthodes utilise ces informations pour permettre aux opérateurs machine de réaliser les réglages optimaux à chaque changement de production.

Pour le futur, il est envisagé de travailler en boucle fermée, avec un outil installé à demeure qui réalise un réglage auto-adaptatif. Il va sans dire que lorsque le pas sera franchi, c'est un énorme marché qui se présentera pour Cetim-Ctdec... et HBM !

Cetim-Ctdec

74 301 Cluses