Communication en temps réel pour des amplificateurs de mesure précis et flexibles dans des applications industrielles utilisant une communication Industrial Cloud

L' Industrial Internet of Things (IIoT) est façonné par l'Internet of Things (IoT) et les chaînes de valeur auto-optimisées ainsi que la mise en réseau verticale et horizontale des entreprises sont essentielle. Le réseautage garantit un échange uniforme d'informations et donc une coopération efficace entre tous les participants d'un réseau à valeur ajoutée. Il offre une large gamme d'applications telles que l'administration conjointe de machines, de programmes et d'outils, ainsi que la surveillance de l'état de traitement d'un produit ou le besoin d'entretien d'une machine à n'importe quel endroit.

Les exigences qui en découlent pour les composants de systèmes sont très élevées. Il est essentiel que les capteurs, les actionneurs et les contrôleurs au niveau production fonctionnent rapidement et sans délai. C'est le seul moyen d'assurer la communication isochrone en temps réel (IRT) et les processus de production sécurisés. Les données sont fusionnées au niveau du contrôleur, c'est-à-dire que des données rapides en temps réel sont combinées avec des données de diagnostic supplémentaires. Les contrôleurs signalent l'état de la production et les paramètres de qualité aux niveaux de la gestion de processus qui, en même temps, fournissent des données de commande de production. La quantité, la version et le modèle du produit sont envoyés au contrôleur qui configure le système de production en conséquence.

Auteur : Michael Guckes, Responsables produits des amplificateurs et logiciels industriels chez HBM

Bus de terrain en environnement d'automation

Les bus de terrain garantissent l'IRT requis, c'est-à-dire que les données mesurées et de diagnostic sont toujours transmises dans la base de temps. Pour cela, une plage fixe dans la trame de données pour la transmission de données est réservée pour ces données en temps réel. La taille de ces cadres de données était très limitée dans le passé. D'une part, les volumes de données étaient relativement moindres, d'autre part, seuls des réseaux de taille physique limitée et des taux de transfert de données élevés pouvaient être mis en œuvre. Cela a radicalement changé avec l'avènement de la technologie Ethernet comme moyen de transfert de données en production. Des réseaux significativement plus importants et des taux de transfert de données plus élevés (jusqu'à la plage gigabit) ont depuis été mis en œuvre. La topologie varie entre les connexions 1: 1 à travers des réseaux d'installation et d'usine vers des usines et sites en réseau global. Un avantage majeur de la technologie Ethernet est la grande disponibilité des composants du réseau. Les réseaux Ethernet sont utilisés depuis longtemps dans les communications bureautiques. Maintenant, les mondes des bureaux et de la fabrication sont certainement en train de converger. Les installations sont également beaucoup moins complexes, car les noeuds de réseau peuvent être interconnectés de différentes manières en utilisant des configurations linéaires, étoiles ou mixtes.

Choix des bus de terrain

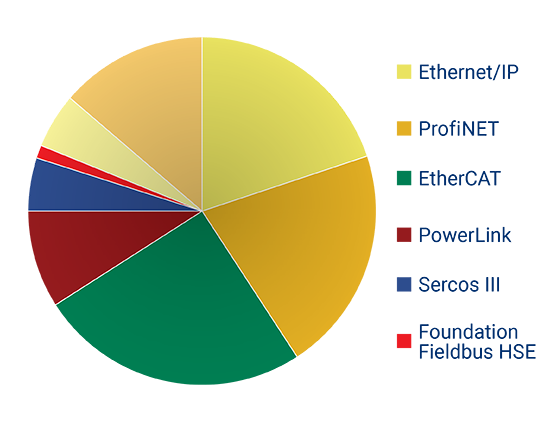

En général, tous les bus de terrain fonctionnent en temps réel avec des cycles allant de 100 millisecondes à 1 microseconde. Cela dépend de l'application utilisée par le bus de terrain. Dans l'industrie du process, un temps de cycle de 100 millisecondes est suffisant, car les process sont souvent plutôt lents en raison des méthodes utilisées. Les exigences sont plus grandes dans l'automatisation de l'usine. Les temps de cycle courts en assemblage et le test nécessitent des cycles allant de 10 à 1 milliseconde. Dans le contrôle de mouvement, c'est-à-dire la surveillance de pièces mobiles telles que des rouleaux rotatifs, des entraînements, etc. des temps de cycle de quelques microsecondes sont nécessaires pour assurer un fonctionnement sûr. Les périphériques de bus de terrain spéciaux tels que PROFINET avec protocole IRT, EtherCAT, POWERLINK ou SERCOS doivent être utilisés dans ce cas.

Le diagramme suivant montre les différents bus de terrain Ethernet et leur utilisation dans le monde entier :

Composants des réseaux modernes

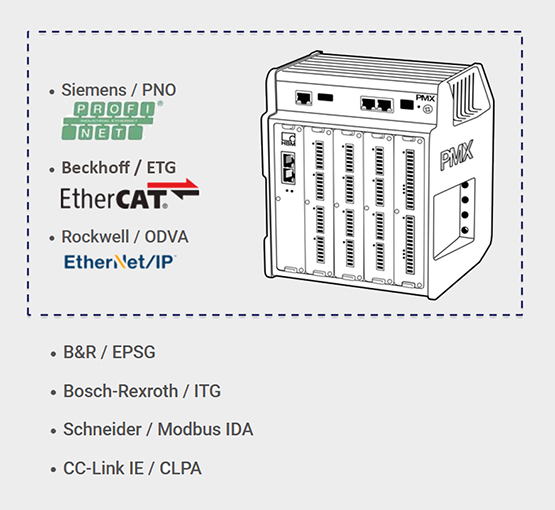

Le système de mesure et de contrôle PMX HBM peut être équipé de bus de terrain PROFINET, EtherCAT ou Ethernet / IP pour connecter le système aux environnements d’automation de la production. Lorsque les capteurs et les actionneurs sont connectés au PMX, ces connexions peuvent être surveillées et les irrégularités signalées en temps réel. En outre, le PMX permet le prétraitement des données mesurées en temps réel. Une partie importante de la charge du système du contrôleur de l'installation est prétraitée dans le PMX, et la production elle-même est soulagée de ce fardeau.

Système orienté vers le Cloud

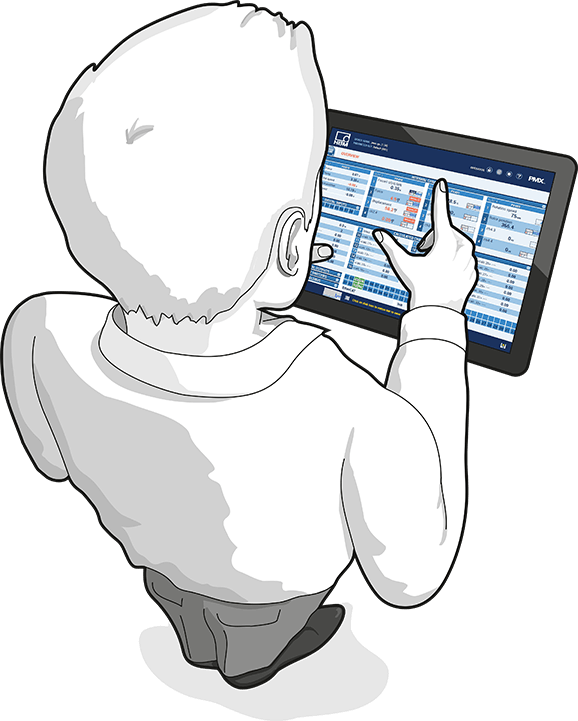

Les nouvelles applications en production peuvent être ouvertes lorsque les données du système sont stockées centralement pour une utilisation décentralisée. Nous savons déjà cela à partir de solutions Cloud telles que Google Maps et ceci peut maintenant être appliqué à la production. Tout d'abord, des exigences particulières telles que le contrôle de la production en fonction de la taille des lots et de l'acquisition des matériaux peuvent être définies. En plus de cela, des irrégularités peuvent être détectées, signalées et évitées. La production devient plus efficace, rentable et largement automatisée. La manipulation manuelle devient superflue et le service peut être contrôlé au besoin.

Nouveau format d'interface exigé

Cependant, un nouveau format d'interface est nécessaire pour permettre le transfert efficace des données de planification et de diagnostic de la production vers le Cloud. Il s’agit de l’OPC Unified Architecture, en version courte OPC UA. Il s'agit d'une extension du format de données OPC qui a été normalisé et approuvé en tant que norme mondiale.

OPC UA, est un protocole de communication machine-machine industrielle. OPC UA est la dernière des spécifications OPC développées par la Fondation OPC et elle diffère considérablement de ses prédécesseurs, en particulier du fait qu'elle permet de transférer les données de la machine (variables de contrôle, valeurs mesurées, paramètres, etc.) mais aussi d’être décrit sémantiquement sous une forme lisible par la machine.

Avantages pour l’utilisateur

- Le nouveau réseau et les technologies de communication permettent de rationaliser et de rendre plus transparents les process.

- Le contrôle de production devient plus simple, car il est largement automatisé et contrôlé à distance.

- Le déploiement de beaucoup de personnel et de formation du personnel n'est plus nécessaire.

- Les systèmes eux-mêmes reportent leur «santé», ce qui optimise la maintenance.

- L'utilisation de systèmes modernes en IIoT permet de réduire les coûts de fabrication tout en améliorant la qualité et la vitesse.

HBM travaille constamment à la mise en œuvre de ces technologies et a réussi à le faire avec son système de mesure et de contrôle PMX. Dans un projet commun avec l'Université Technique de Darmstadt, une usine existante d'apprentissage a été convertie en Usine Intelligente où le PMX est employé avec succès.