Les capteurs sur mesure permettent de lancer la commercialisation de produits "intelligents" plus rapidement La possibilité de combiner des technologies de manière innovante a stimulé la créativité des acteurs du monde entier et dans de nombreuses industries. Chez HBK, nous les appelons les « Imagineers ». "Si nous ajoutons un capteur à ce niveau", disent-ils, "nous pourrons collecter ces données permettront d'améliorer... les performances, la productivité, ou d'établir un lien avec un autre élément". Avant même de s'en apercevoir, ils ont déjà imaginé un tout nouveau concept encore jamais vu. Et lorsqu'une idée évolue vers un nouveau produit - qui offre des avantages considérables en comparaison avec les méthodes précédentes - c'est toute la société qui en bénéficie. Bien souvent, c'est alors un nouveau segment de marché qui émerge.

Les capteurs personnalisés accélèrent la mise sur le marché des produits "intelligents"

"Avec 60 ans d'expérience et de savoir-faire dans la conception et la fabrication de jauges de contrainte, HBK aide les équipementiers innovants à développer des solutions "intelligentes" pour le bien de tous".

Une vision qui devient réalité

Les solutions "intelligentes" naissent parfois de la simple question d'un concepteur : "Comment peut-on transformer ce composant passif en un système "intelligent" ? , par exemple Parfois, le projet est lancé lorsque l'équipe de développement identifie les données nécessaires à la mise en place d'une chaîne de retour d’informations. C'est à l’issue de ces réflexions que les choses deviennent complexes. Ces simples questions déclenchent des recherches internet interminables pour trouver les capteurs adaptés et des fournisseurs. Néanmoins, la mise en œuvre du projet est parfois compromise lorsque les créateurs découvrent que les capteurs disponibles sur le marché ne sont absolument pas adaptés à leurs besoins. Les spécifications propres au capteur peuvent en être la cause. Ou encore, en raison des contraintes particulières qui définissent l'application, telles que la miniaturisation. Ou alors, car le capteur doit répondre à des critères de robustesse, doit être autoclavable ou doit transmettre des signaux sans fil. Les paramètres sont nombreux et plusieurs " critères critiques " différents interviennent souvent en parallèle. Lorsque le modèle correspondant aux spécifications n’est pas disponible sur le marché, la démarche habituelle consiste à envisager la création d’un composant spécialement conçus pour cet usage. Le raisonnement est le suivant : "Si nous le fabriquons nous-mêmes, cela deviendra un atout majeur". A ce stade, le concepteur se retrouve confronté à une série de problèmes bien plus importants.

Vous ne pouvez pas acheter ? Ne le fabriquez pas

Fabriquer, par vous même, votre propre capteur, peut-être à l’origine d’une grande prise de risques. Pour commencer, où trouver le capteur ? ...Ainsi que l'électronique - qui permet de collecter les signaux, de calibrer les données et de les rendre exploitables Comment assembler le capteur et l'électronique au sein du composant ? L'assemblage du capteur sera-t-il adapté au produit ? Respectera-t-il les objectifs de performance ? Quels seront les coûts ? La fabrication est-elle évolutive ? Et comment gérer la logistique ?

Un concepteur déterminé à poursuivre cette voie doit endosser la responsabilité de chaque aspect de la conception de fabrication (DfM) et de la conception d'assemblage (DfA). Mais également du planning de production, de la chaîne d'approvisionnement ainsi que de la qualité du composant "intelligent" devant être intégré au nouveau produit. Ce n'est pas une simple question de gestion de projet. Les problèmes techniques qui surviennent inévitablement dans le cadre de la conception d'un capteur sur mesure ont un impact sur le calendrier de développement du composant, entraînant ainsi un allongement du délai de mise sur le marché du produit. Ce retard dans le processus allant de la gestion des "coûts de R&D" au lancement du produit et à la " rentabilité " constitue un risque financier considérable.

L'idée de fabriquer un capteur sur mesure est en principe pertinente, mais les incertitudes qui entourent son exécution dissimulent une multitude de risques. Le fait est que la majorité des concepteurs ne disposent tout simplement pas des connaissances spécifiques nécessaires pour garantir la conception et la fabrication de capteurs de qualité. Ces obstacles ne sont que des sources que de frustration pour un développeur. Sachant que son seul objectif est de trouver des moyens simples et fiables de lancer sur le marché un produit "intelligent".

"Lorsque les capteurs standards ne conviennent pas, nous élaborons des solutions personnalisées de capteurs OEM.

qui fournissent les données qui sont essentielles pour la collecte d'informations et la surveillance en temps réel."

C'est pourquoi un grand nombre de développeurs se tournent vers HBK.

HBK propose un service complet, clé en main, pour vos solutions de capteurs personnalisés OEM. Au cours de la dernière décennie, nous nous sommes bâti une réputation de " leader de l'ombre " de la conception de de capteurs sur mesure - auprès des principaux fabricants d'équipements internationaux, dans de nombreux secteurs industriels. Ces fabricants collaborent avec HBK pour le développement de capteurs destinés à des applications spécifiques : des composants actifs qui surveillent et mesurent la force, la pression ou la charge ; qui collectent des données critiques avec précision et les transmettent de manière fiable. En bref : nous concevons les composants actifs sur mesure qui permettent de mettre en place les dispositifs de collecte des données - aujourd’hui indispensables aux produits "intelligents".

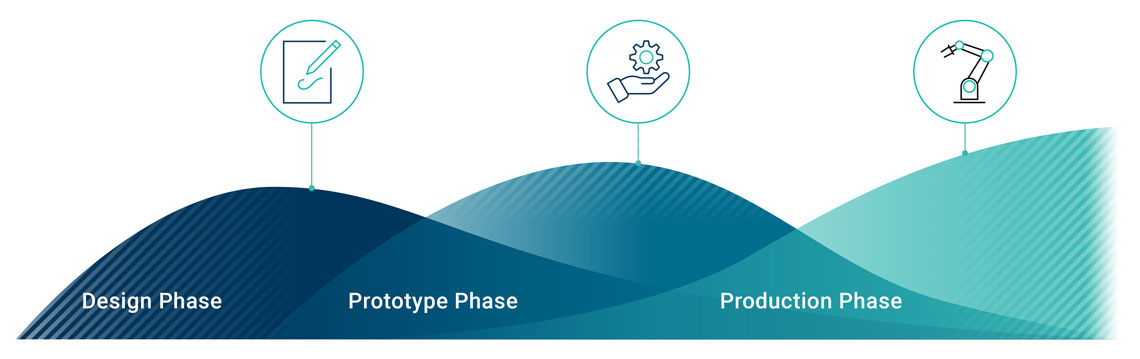

La collaboration entre les fabricants d'équipement et HBK est davantage vécue comme un partenariat qu'une opération commerciale. En collaborant avec HBK, les équipementiers ont un accès direct à une expérience approfondie des jauges de contrainte, un savoir-faire reconnu pour configurer avec précision les capteurs répondant aux besoins de leurs applications. Ce modèle collaboratif contribue également à résoudre les problèmes stratégiques liés au prototypage et à la production. Le partenariat avec HBK permet de contourner les risques engendrés par l'option de fabrication en interne. La dimension du projet englobe non seulement les trois aspects (conception, prototypage et production), mais elle assure également la fluidité du processus, depuis la demande initiale jusqu'à la livraison répétée de grandes quantités.

Une réponse rapide et une solide connaissance de la technologie des capteurs

Les équipes HBK sont riches d'une grande expertise dans le développement de solutions adaptées aux besoins des clients dans des délais courts. Notre rayonnement international et notre choix de privilégier les équipes virtuelles assurent un démarrage rapide des projets. La création rapide du prototype donne le ton d’un rythme accéléré jusqu'aux préparatifs de la pré-production. HBK, dont la réputation dans la fabrication de matériel de test et de mesure est bien établie, dispose de compétences techniques uniques pour la mise en place de procédures et de protocoles de test essentiels à une validation efficace et optimale du prototype.

Les solutions de capteurs sur mesure sont souvent fabriquées en série dans les six mois suivant la première réunion d'ingénierie. Les techniques de fabrication simplifiées garantissent une production sans heurts et de haute qualité. HBK accorde une grande importance à la qualité de sa fabrication, c'est un fait reconnu dans l'histoire : la filiale HBM a été la première organisation dans le monde à obtenir l'accréditation ISO 9001. Les unités de production HBK associent qualité des composants à une grande flexibilité pour des quantités évolutives. Ainsi, en fonction de la progression du nouveau produit "intelligent" sur le marché, les équipementiers ont la possibilité d'augmenter les quantités de capteurs commandés pour satisfaire la croissance de la demande. HBK à la capacité d’augmenter sa production pour suivre le rythme. HBK est un partenaire de dimension internationale, implanté sur trois continents, ce qui contribue à minimiser les risques associés à la chaîne d'approvisionnement.

Enfin, choisir un partenaire doté d'une forte expérience dans le développement de capteurs sur mesure garantit aux fabricants d'équipements une évaluation et une planification objectives des principales étapes du projet. Des problématiques de type : Comment transformer des pièces existantes en "composants actifs" ? Comment intégrer ces capteurs aux produits existants ? Comment simplifier le montage du produit fini ? Combien de temps et d'effort seront nécessaires pour franchir chacune des trois phases de développement ? Les concepteurs qui s'associent à HBK élargissent leur champ d'action en incluant des professionnels capables de les aider à atteindre les objectifs de leur projet. L'expérience et l'expertise de nos responsables de projet permettent de guider intelligemment les concepteurs au travers des challenges posés par le développement d'un nouveau capteur et vers un lancement de produit réussi.

Une expertise complète pour le développement de capteurs OEM

Forte de 60 ans de présence dans le domaine des technologies de mesure, HBK possède un savoir-faire unique pour concevoir des capteurs spécifiques aux besoins des équipementiers - depuis les jauges d'extensométrie jusqu'aux électroniques de mesure - afin de fournir des systèmes complets offrant un haut niveau de précision et de fiabilité. Si le capteur que vous cherchez pour concevoir votre nouveau produit "intelligent" n'est pas disponible sur le marché, contactez HBK dès maintenant.

3 étapes pour un capteur « sur-mesure »

A partir du moment où un concepteur a identifié une solution de produit "intelligent", l'équipementier souhaite généralement que le développement de capteurs spécifiques soit très rapide. "De nouveaux segments de marché peuvent émerger très rapidement - également pour la concurrence - il faut donc savoir réagir au bon moment. C'est pourquoi nous répondons à chaque demande aussi vite que possible", explique Hermann Merz, Sales Manager pour OEM Custom Sensor Solutions.

1. Conception de capteurs à votre mesure

Les projets de conception de nouveaux capteurs spécifiques démarrent généralement par un échange de déclarations de non-divulgation (NDA) de manière à fixer rapidement une date pour la réunion d'ingénierie initiale.

Au cours des semaines qui suivent, nos experts travaillent avec le concepteur et son équipe afin de clarifier les objectifs de la boucle de retour d'information, la fonction du capteur et d'identifier les composants susceptibles d'être transformés en dispositifs de mesure actifs. Une étude précise de l'application inclut généralement une analyse par éléments finis (FEA) qui constitue une base pour les travaux de développement à venir.

HBK élabore un concept et une proposition de tests, crée des schémas de référence pour illustrer la conformité aux exigences, fournit une estimation des coûts de fabrication des prototypes et étudie le tarif visé pour la production en fonction de différentes quantités. Après avoir obtenu l'approbation du client, la phase de prototypage est lancée.

2. Un développement rapide du prototype

Une expérience de 20 ans dans le développement de solutions de capteurs spécifiques, combinée à des méthodes de prototypage rapide, permettent à HBK de délivrer un capteur test fonctionnel en seulement quelques semaines.

Lorsque les prototypes sont terminés, la nouvelle conception du capteur est installée dans le système du client et subit des tests approfondis. HBK fournit tous les équipements de test et fournira les protocoles de test si désiré. À ce stade, les détails - notamment le positionnement des connectiques ou de l'électronique de mesure - sont évalués et perfectionnés. En parallèle, nos experts utilisent les résultats de ces tests pour optimiser l'étalonnage des jauges de contrainte intégrées au capteur.

Les capteurs actifs, basés sur la technologie des jauges de contrainte, adaptés au produit et à l'application, fournissent des données précises et fiables pour des boucles de retour d'information. HBK est capable de fournir de tels résultats grâce à une expérience pratique approfondie basée sur la conception de plus de 1.000 jauges de contrainte personnalisées pour ses clients fabricants d'équipements

3. Fabrication évolutive de capteurs haute qualité

Lorsque les tests sont concluants, le prototype de capteur évolue facilement vers la production en série et en quantité. Le développement et la production sont étroitement liés. Après validation des prototypes, le transfert du projet des équipes d'ingénierie vers les équipes de production est assuré avec précision et efficacité grâce à une implémentation SAP globale, à des procédures de qualité optimales et à une logistique mondiale expérimentée.

Les industriels innovants fabriquent des produits "intelligents" sur la base de capteurs HBK.

En combinant des méthodes d'ingénierie simples et une expérience applicative dans la conception de solutions spécifiques destinés aux équipementiers, HBK fournit des capteurs de force, de pression et de charge basés sur technologie des jauges de contraintes - afin de répondre aux exigences les plus pointues, dans des délais de développement très courts. A ce jour, notre expérience dans le développement de capteurs sur mesure couvre de nombreuses industries, telles que :

- L’agriculture de précision : maximiser le rendement des récoltes afin de satisfaire les besoins alimentaires de la planète,

- L’intervention « wireless » : garantir les meilleurs résultats lors des interventions chirurgicales liées à des lésions ou à des maladies,

- Des soins de santé intelligents : surveillance des équipements hospitaliers pour une meilleure prise en charge du patient,

- Haptic sportsgear : optimiser l'expérience de l'utilisateur grâce à des équipements qui améliorent la santé,

- La production intelligente : permettre un fonctionnement automatisme, sans dysfonctionnement, 24h/7jours

- Véhicules autonomes : contrôler la sécurité des activités en environnement dangereux,

- Énergie intelligente : surveiller et contrôler les systèmes qui assurent la qualité de vie,

- Les infrastructures : surveiller la sécurité sur le long terme de la structure.