De nombreux câbles compatibles aux applications à jauges de contrainte sont disponibles sur le marché.

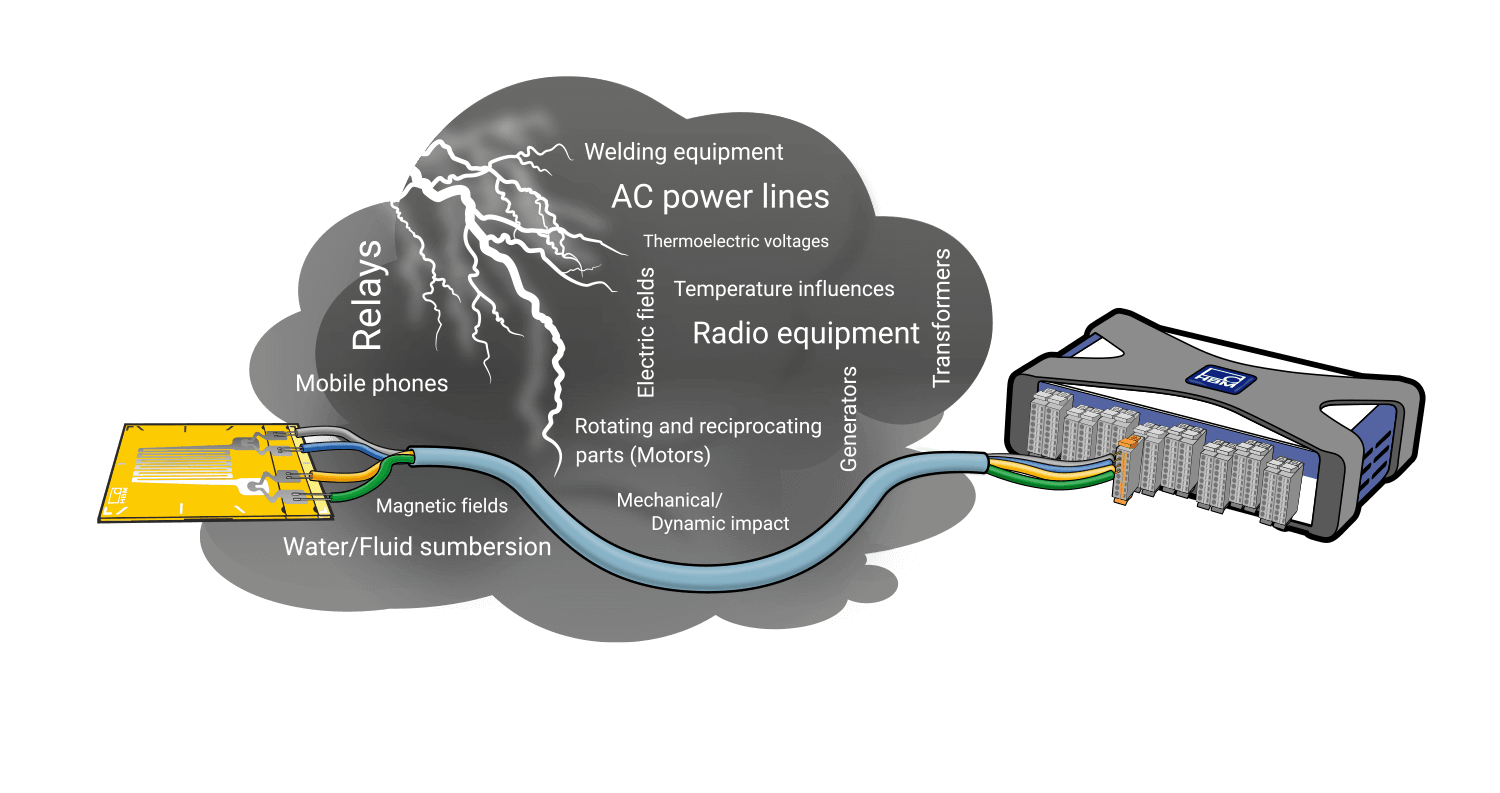

Le succès d’une mesure dépend des câbles de raccordement utilisés. Ils doivent non seulement transférer les signaux de mesure depuis capteur jusqu’au système DAQ, mais ils doivent également éviter les interférences et résister aux contraintes durant l’utilisation.

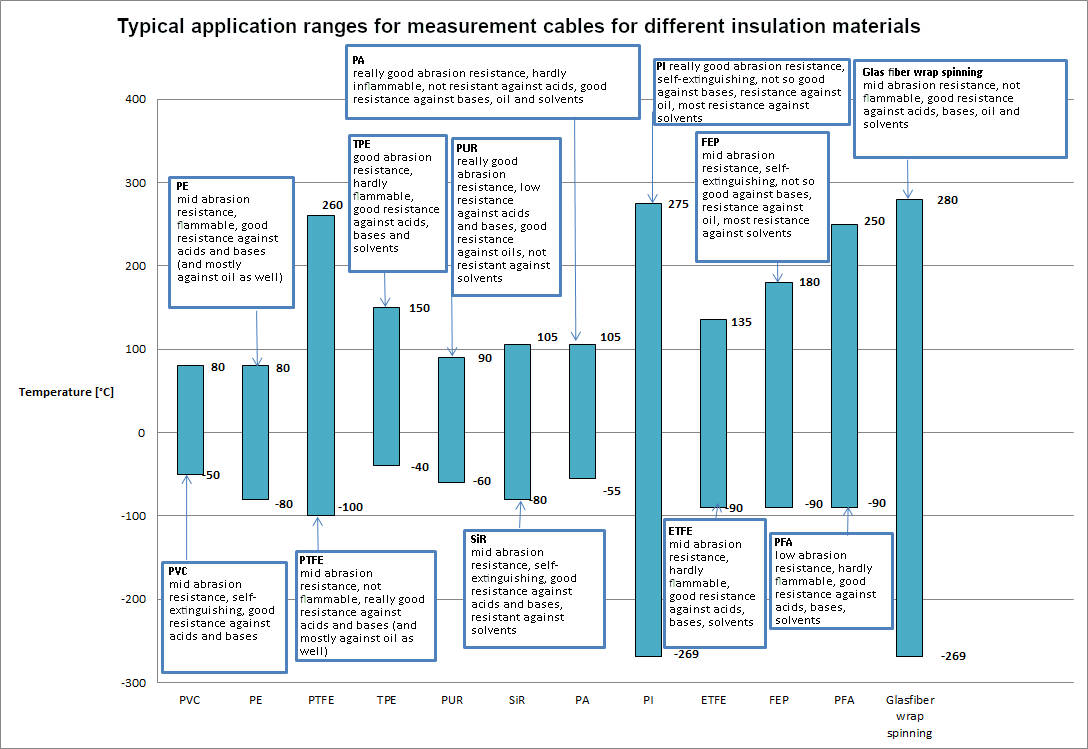

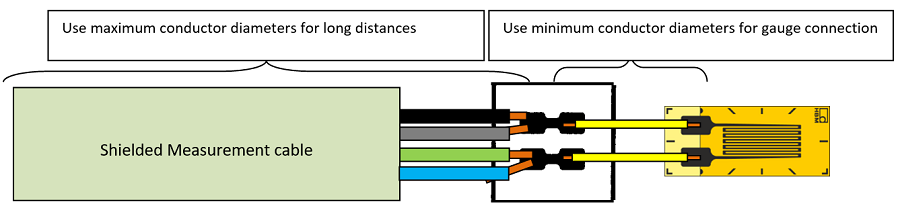

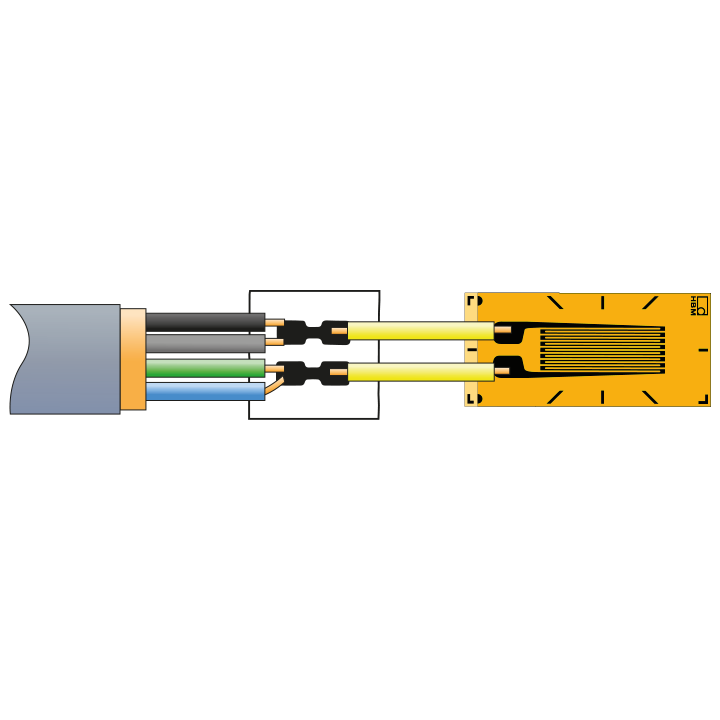

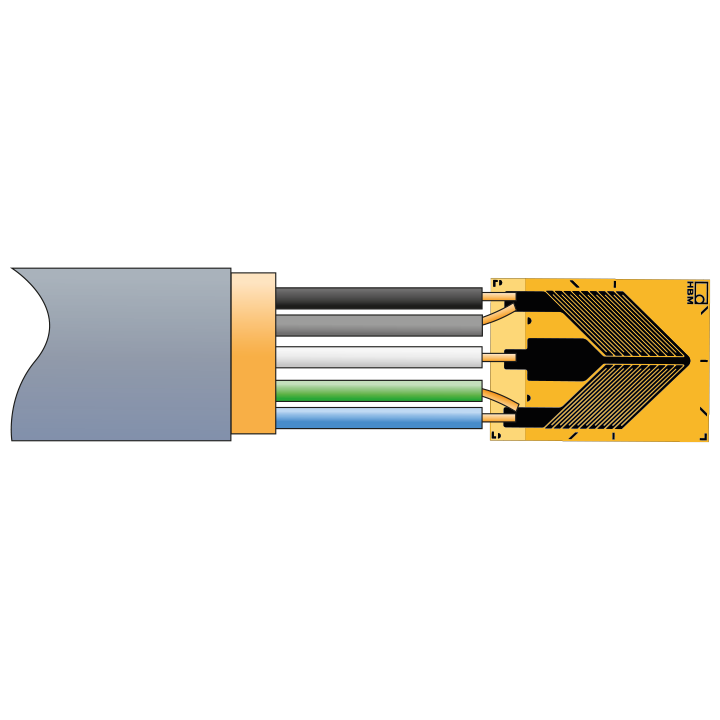

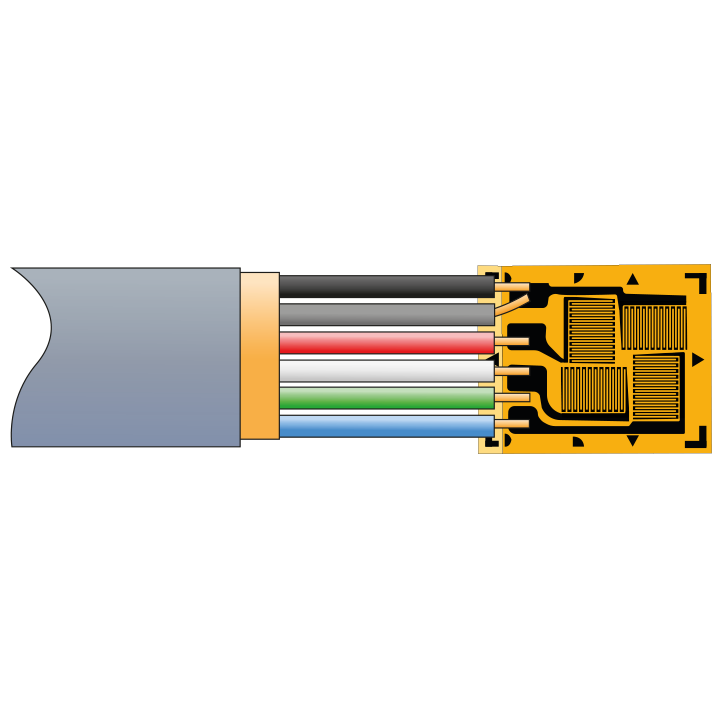

Idéalement, le câble n’impacte pas la mesure de contrainte. En réalité cependant, les câbles/fils peuvent avoir une influence sur le signal de mesure. Il est néanmoins possible de limiter cette influence à un niveau acceptable. HBM propose une large gamme de câbles de mesures avec ou sans pairs torsadées de faible diamètre pour un large éventail d’applications. Voici quelques éléments importants à prendre en considération avant de sélectionner le câble le mieux adapté à votre application :

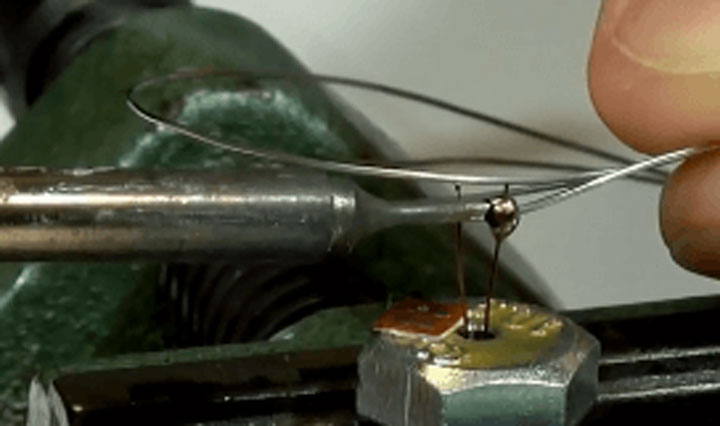

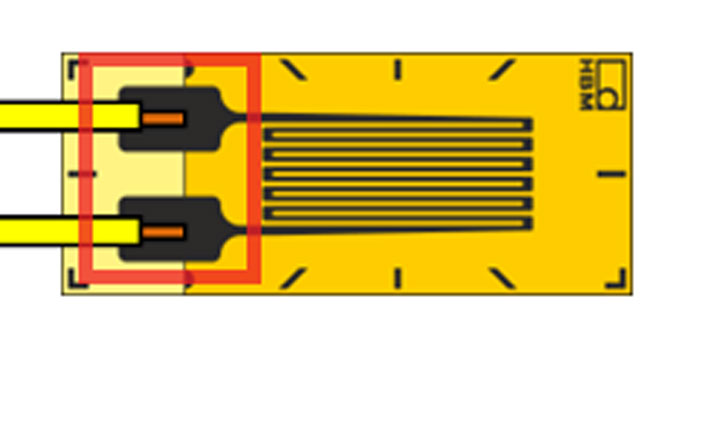

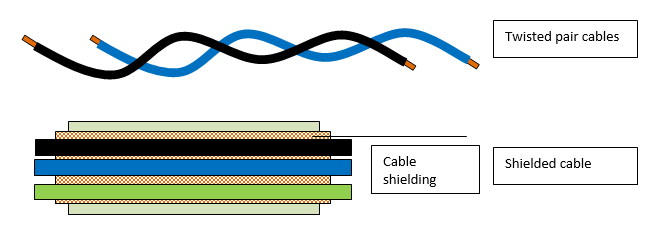

Pour les applications à jauges de contrainte, on utilise principalement des câbles à plusieurs pairs torsadées étamés à l’étain. Des conducteurs en cuivre sont habituellement utilisés (en raison de son bon rapport prix/conductivité).

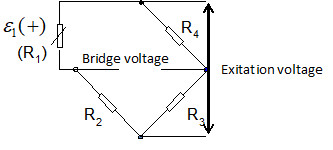

Le signal de mesure de contrainte dans une configuration en quart de pont est très sensible :

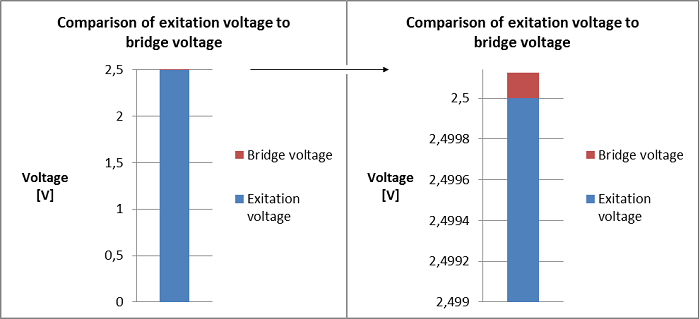

- La tension d’excitation type pour une jauge de contrainte en quart de pont est de 2,5 V

- La déformation appliquée à la jauge de contrainte génère une tension de sortie de pont relativement faible !

(0,000125 V pour une contrainte de 100 µm/m ou 0,0025V pour une contrainte de 2000 µm/m). Illustré dans le graphique ci-dessus pour une application type en quart de pont.