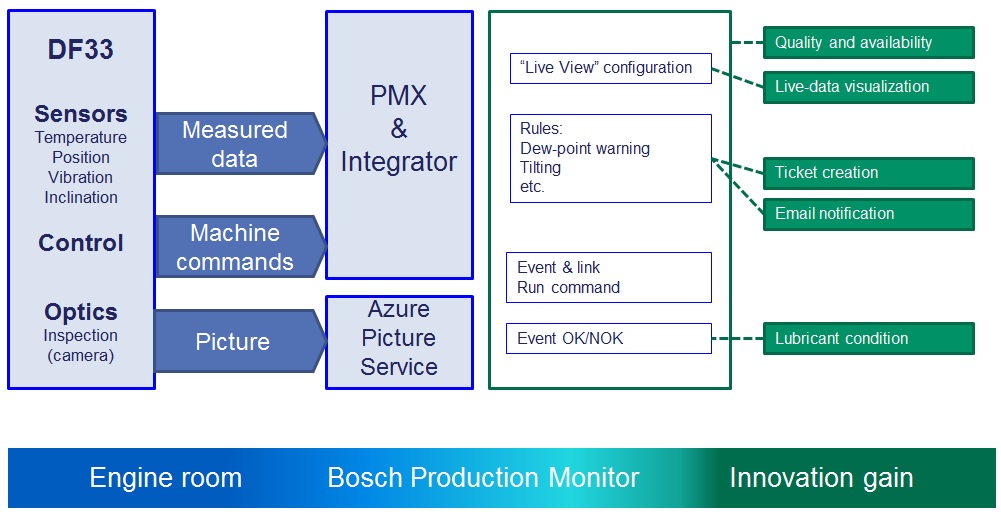

La solution Nexeed, Production Performance Manager de Bosch a été choisie comme logiciel d’évaluation. Cet outil puissant offre de nombreuses options d’analyse et d’évaluation, depuis le paramétrage d’alertes jusqu’à la création et l’envoi de demandes de maintenance, ou au support de l’intelligence artificielle (IA). Le système mémorise des règles d’auto-apprentissage, ce qui permet ultérieurement de détecter à l’avance des défauts de production et de les rapporter à temps.

PMX et le Cloud HBM pour des process de production plus fiables et plus efficaces

HBM a pour objectif une intégration rapide et flexible des machines à l’Industrie 4.0 afin de minimiser les temps d’arrêt et d’optimiser les temps de service, en modernisant ses installations de production.

Depuis sa création en 1977, le laboratoire d’étalonnage HBM est devenu, dans son domaine, l’un des plus réputés et des mieux équipés au monde. Il a également été le premier laboratoire d’étalonnage agréé par le DKD (Service de métrologie national allemand). Les investissements réguliers pour la modernisation des infrastructures permettent de satisfaire aux plus hauts niveaux de précision et de répondre aux exigences toujours plus pointues de nos clients

Le dispositif est aujourd’hui opérationnel 24h/24 et 7j/7, et tourne à plein régime. Le système est équipé de capteurs d'une capacité allant de 4,7 t à 33 t (et en mesure partielle) jusqu’à 100 T et peut aussi travailler à une force d'environ 330 KN. Cela est essentiel pour garantir l’efficacité et la sécurité des opérations. Un dysfonctionnement des installations mécaniques ou de climatisation engendre des coûts financiers et des interruptions auxquels il faut remédier. Pour éviter cela, un premier système d'étalonnage a été équipé de PMX, technologie de mesure HBM incluant une connexion au Cloud.

La condition initiale impliquait de ne pas changer l‘automatisme existant (API) et que la durée de mise en service du nouvel équipement devait être réduite à son minimum.

Problème

Dans le cas du système d’étalonnage basé sur des capteurs allant jusqu’à 33 tonnes ou 330 kN, les éléments à tester sont soumis à des forces considérables. Dès lors, il convient de garantir en permanence une surveillance efficace et la sécurité en fonctionnement. De plus, toute défaillance mécanique ou des systèmes de climatisation - due à l’usure ou à des erreurs de manipulation, engendre des coûts et des temps d'immobilisation importants

Solution

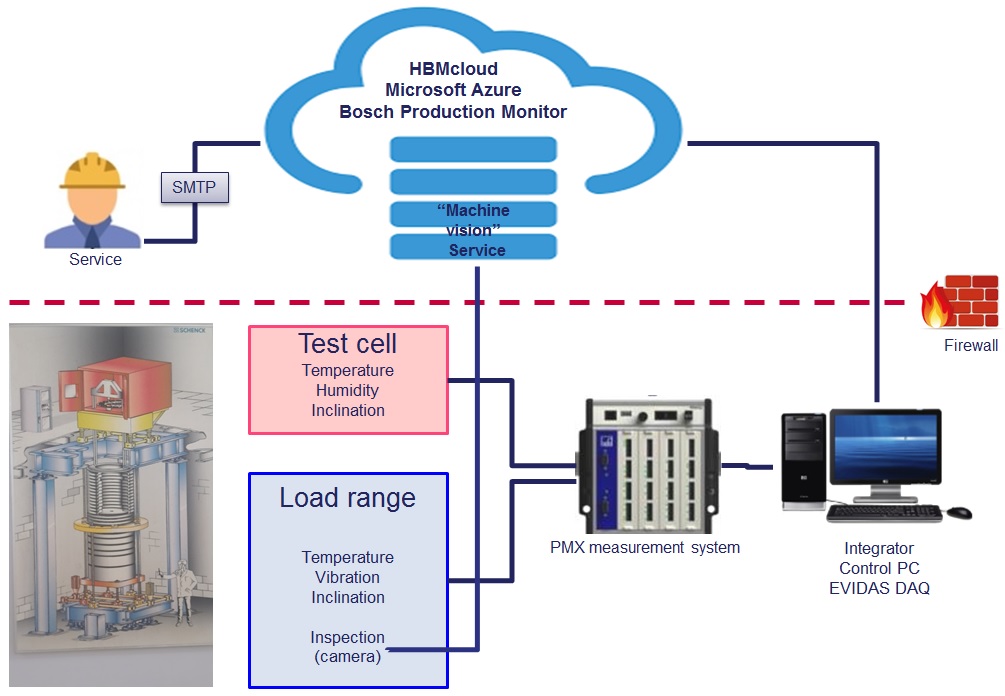

Ensemble, Bosch et HBM ont collaborés afin de sélectionner le matériel et le logiciel adéquats : le gros volume de données de traitement et généré par les capteurs, sont intégrées au système PMX et transférées au logiciel d’acquisition de données EVIDAS de HBM, faisant office d’IoT, avec un débit élevé (plusieurs KHz). Par la suite, les données sont transmises vers le Cloud, dans un format compressé, à faible débit de transfert (quelques Hz) afin d’y être enregistrées. Le principal avantage de ce système est de pouvoir disposer de données offrant la précision requise selon l'utilisation.

Résultats

Les données de mesure brutes disponibles localement permettent une analyse précise, assistée par une IA, et les données compressées sont transférées via le Cloud au système Nexeed Production Performance Manager de Bosch, où elles sont transposées en notifications, alertes ou visualisations à des fins d'évaluation. Puisque le système Nexeed Production Performance Manager s’est avéré la solution idéale sur le premier banc d’essai, HBM voudrait le dupliquer dans les prochains mois afin de couvrir un total de 20 équipements, chacun présentant différentes problématiques. En unissant leurs efforts, HBM et Bosch garantissent, non seulement aux clients de HBM de bénéficier d’une technologie d’essai et de mesure innovante pourvue de possibilités d’analyse et d’évaluation, mais également que cette technologie offre une performance maximale dans des environnements logiciels et matériels complexes, et dans des délais les plus courts possible.

Plug-and-Run en trois étapes

Dans un premier temps, les modes opérationnels du système ont été analysés et les éléments utiles à la surveillance de la machine ont été définis. Ensuite, les capteurs et la technologie de mesure appropriés ont été sélectionnés. Dans la chambre d'essai - la partie supérieure du système d'étalonnage, ou sont situés les capteurs (capteurs de force et capteurs de pesage) - des capteurs de température, d'humidité et d'inclinaison ont été rajoutés. Dans la partie inférieure, des poids importants sont déplacés par des moteurs électriques pour générer les charges d'étalonnage. Ces procédés mécaniques sont contrôlés par des capteurs de température, de vibration et d’inclinaison.

Dans un deuxième temps, il a fallu sélectionner la technologie de mesure la mieux adaptée. PMX est un électronique de mesure multivoie, offrant l’acquisition et le traitement des données en temps réel. Il fournit un diagnostic complet et est paramétrable via un serveur web compatible réseau. L’ensemble des données récoltées sont enregistrées et évaluées, à une fréquence d’échantillonnage de 19,2 kHz. Les données de mesure et de diagnostic sont transmises à l’IoT via une interface Ethernet standard (TCP / IP). Ce système est composé d’un PC équipé du logiciel EVIDAS DAQ de HBM.

Au cours de la troisième étape, un cloud et un logiciel d’évaluation appropriés ont été définis. Quelle meilleure solution que d’utiliser le cloud HBM existant ? Le principal avantage de la technologie de mesure basée sur le Cloud tient au fait que les données ne sont pas transférées d'un espace de stockage et vers un autre. La valeur ajoutée de cette solution est immédiatement perceptible, bien souvent même de manière automatique grâce à l’intelligence artificielle : le Cloud HBM permet d’accéder aux données partout dans le monde - avec les autorisations appropriées - et d’améliorer tant le flux d’informations que le travail de collaboration entre équipes internationales. Choisir le « bon » partenaire Cloud constituait un fondement majeur de cette stratégie. Dans notre cas, HBM a choisi Microsoft Azure. Ce fournisseur se démarque particulièrement par la mise à disposition de dizaines de datacenters dans le monde, au sein desquels les données peuvent être stockées dans le respect des exigences légales en vigueur sur le site de l'entreprise.

Connexion rapide et flexible des machines à l’Industrie 4.0

Your Benefits

Networking new and existing machines cost-effectively and optimizing production processes and product quality: The IoT Gateway PMX and the DAQ software enable the connection to Industry 4.0 environments to be easily implemented – without any interference with the automation logic. The exactly matched combination of control hardware and software for the realization of IT applications collects sensor and process data, transmits these, e.g. to MES, cloud applications, or systems for local monitoring of machine states, and enables process data analysis.

- Increased productivity and efficiency

- Plug-and-Run in three steps

- Modularity to meet individual requirements

- Scalable and robust measurement hardware (PMX) and software

- Future-proof open software architecture and use of the HBM-Cloud