La mobilité électrique ouvre une nouvelle voie aux tests de durabilité structurelle. Des matériaux légers nouvelle génération et des concepts structurels innovants sont nécessaires pour répondre aux demandes d'autonomie, de robustesse, de sécurité, de réduction de consommation d'énergie et de rentabilité.

Les matériaux hybrides combineront des alliages, différents composites et autres matériaux modernes, afin d’offrir des caractéristiques pouvant sembler aujourd’hui paradoxales, par ex, la combinaison au niveau d’un même matériau d’une matrice structurelle combinant faible viscosité et haute résistance à la traction . Le morphing de matériaux contribuera à créer des structures adaptatives à l’échelle microscopique et macroscopique. Inspirés par la créativité infinie de la nature, nous atteindrons de nouveaux niveaux de rigidité, d’aérodynamique, etc.

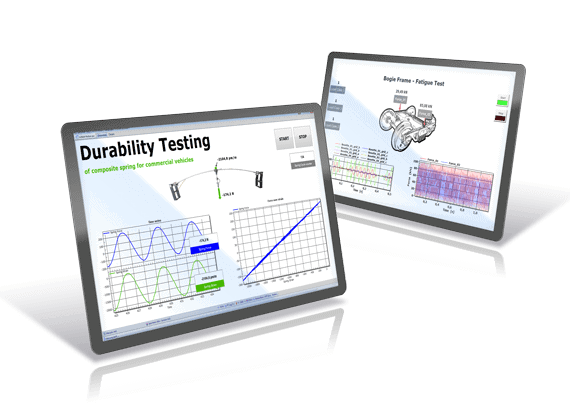

La fabrication additive contribue à changer la manière de penser d’une génération entière d'ingénieurs : ce n'est plus « la fonction qui créer la forme », mais « la forme qui créer la fonction ». Des performances équivalentes, ou même supérieures, pourront être atteintes avec une fraction des matières premières exigées auparavant. La composition complexe et hautement anisotropique de ces matériaux et structures, ainsi que les nouvelles méthodes de fabrication, exigeront des essais et des moyens de simulations avancés pour en garantir la durabilité.

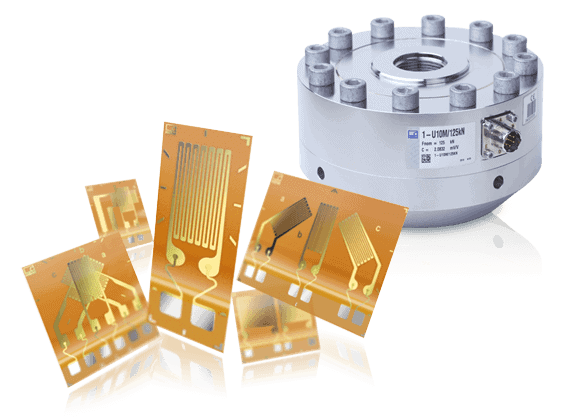

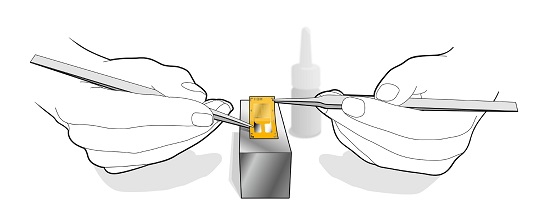

Assurez-vous de choisir le meilleur partenaire pour aider vos ingénieurs à relever ces défis, en commençant par l'acquisition de données réelles sur lesquelles baser vos essais. Intégrez ces informations dès le premier prototype en choisissant les jauges de contrainte, le matériel et le logiciel d’acquisition de données adaptés à une collecte de données fiable. C'est l'ADN de HBM.