Temperaturverhältnisse:

- Temperaturdifferenz zum Referenzwert: 40 °C (für TKC)

- Temperaturstabilität: 1 °C (für TKNull)

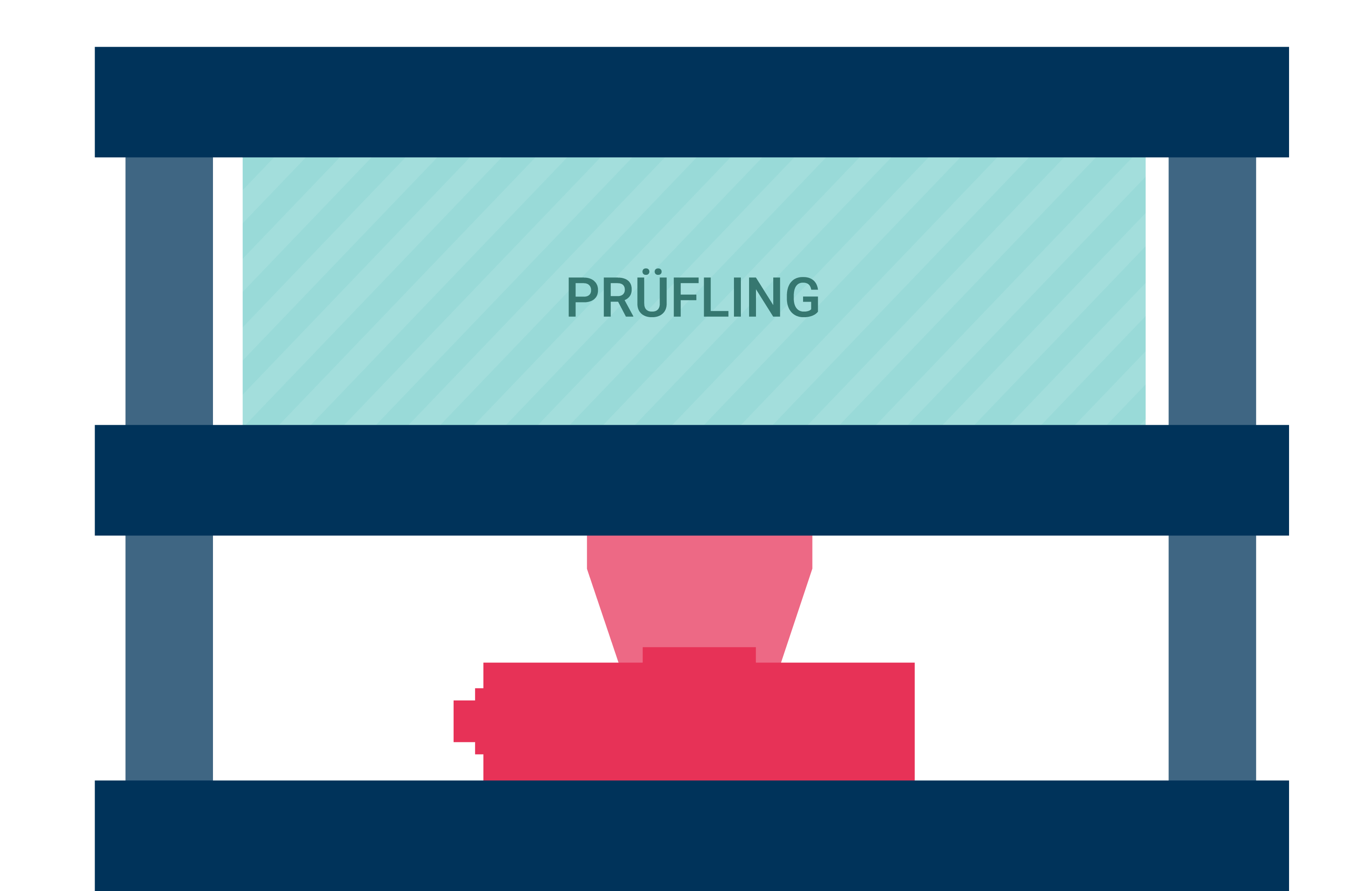

Krafteinleitung:

- Zentrische Krafteinleitung mit sehr geringer Toleranz

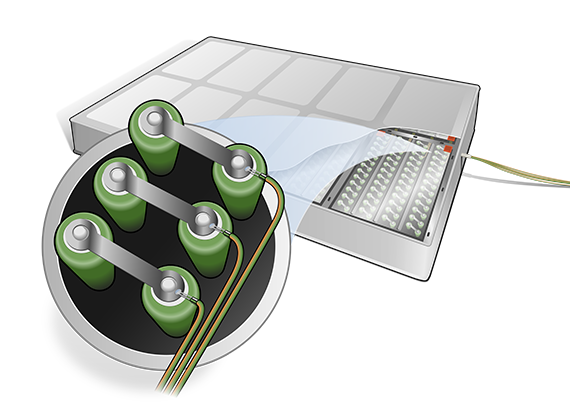

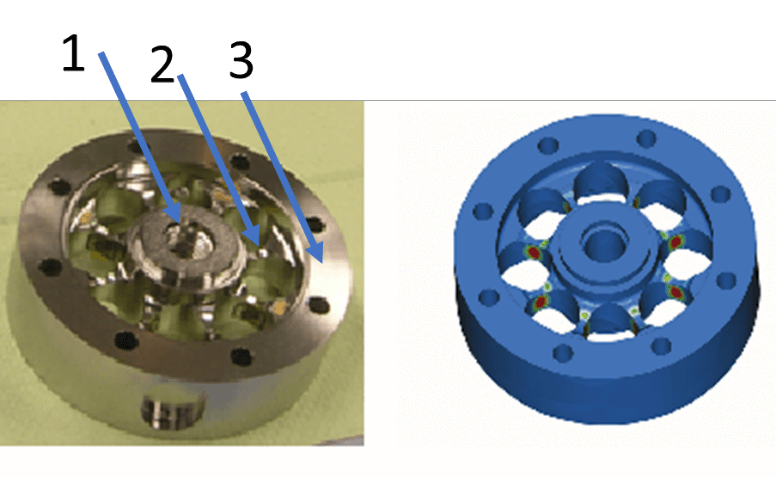

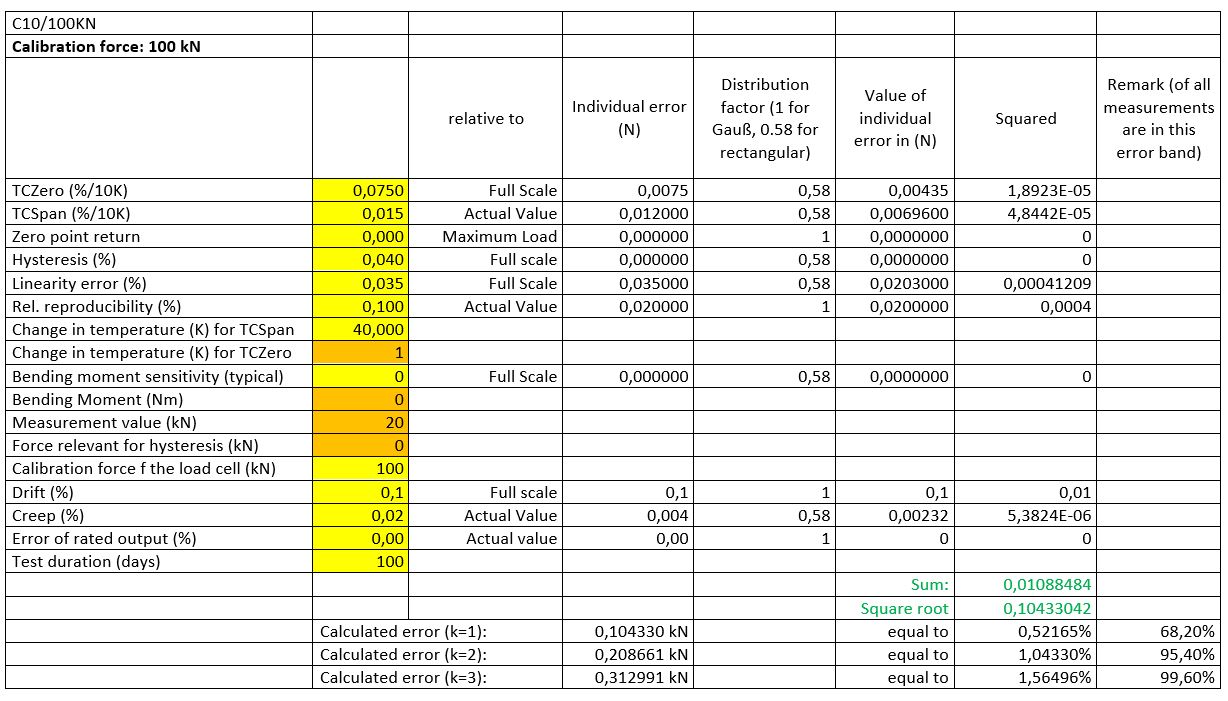

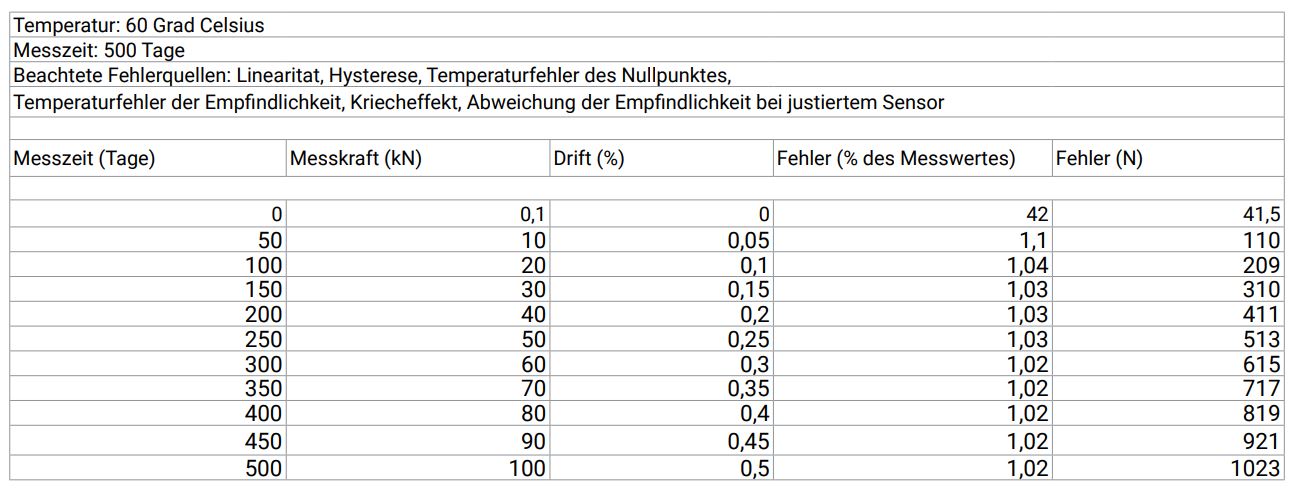

Es wird von einem Szenario ausgegangen, bei dem der Kraftverlauf im Laufe des Versuchs ansteigt, und zwar linear mit der Zeit, beginnend bei Kräften von etwa 100 N bis zu Kräften von 100 kN. Zum Einsatz kommt ein Kraftaufnehmer C10/100KN von HBK.

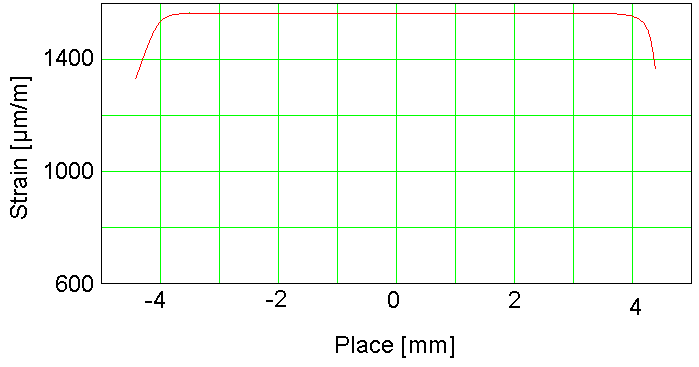

Es ist also nötig, die Fehlerrechnung an unterschiedlichen Punkten im Zeit-Kraftverlauf durchzuführen. Um das Modell einfach zu halten, sind wir von einem linear wachsenden Kraftverlauf ausgegangen (0 N am ersten Tag, 100 kN nach 500 Tagen)

Die relevanten Einzelfehler wurden in der Arbeitsmappe in Abbildung 7 dokumentiert.

Beispielhaft das Ergebnis für den hundertsten Tag, die Kraft liegt dann in etwa bei 20 kN.