Crosstalk: come avviene?

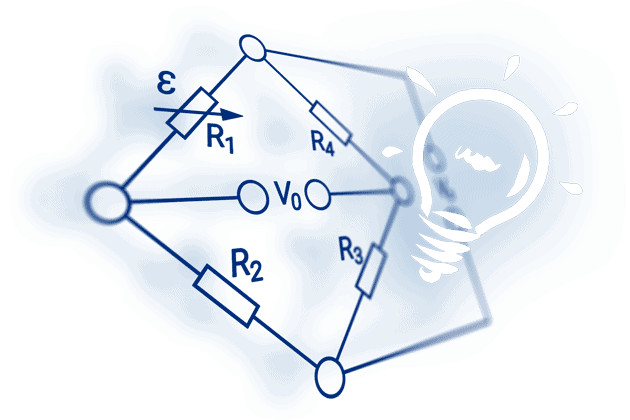

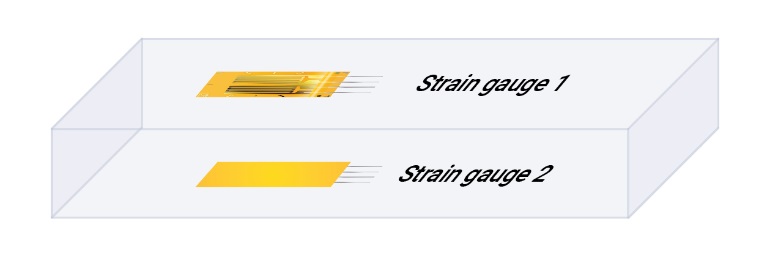

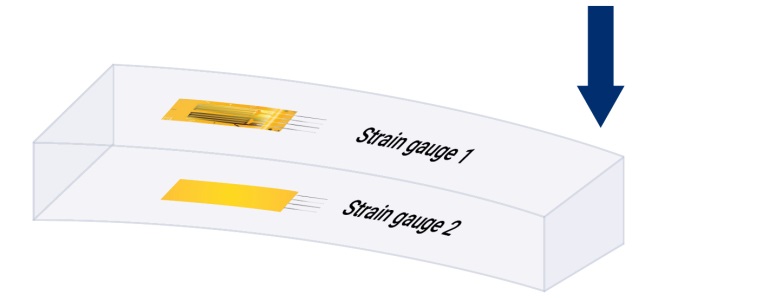

Nell’esempio precedente, molto probabilmente verrà rilevato e misurato un piccolo segnale anche se al trasduttore è applicata una forza di trazione. Ciò avviene perché un valore pari esattamente a zero viene misurato solo quando tutti e quattro gli estensimetri subiscono esattamente la stessa deformazione e hanno esattamente la stessa sensibilità. Nella pratica, i corpi oggetto di misura hanno delle tolleranze proprie e gli estensimetri hanno anche sensibilità diverse.

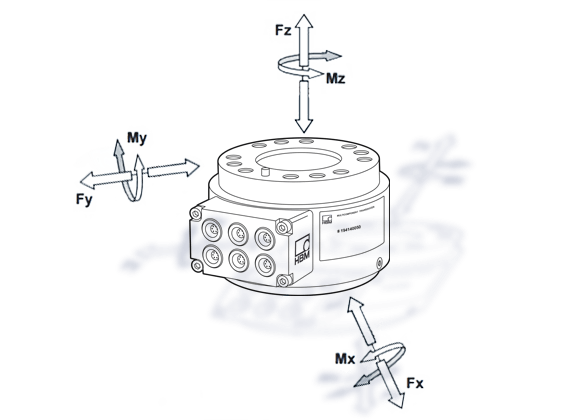

Per questo motivo, ogni sensore multi-asse presenta degli effetti indesiderati dovuti alle interferenze di segnale: questi effetti vengono definiti crosstalk. Anche se si applica solo la forza in una direzione o un momento flettente, sugli altri canali è possibile rilevare un piccolissimo segnale da misurare.

Crosstalk: Come compensarlo?

Il primo passo da fare è quello di considerare se la compensazione è davvero necessaria, dato che, con i sensori della serie MCS10, il crosstalk è ridotto al minimo.

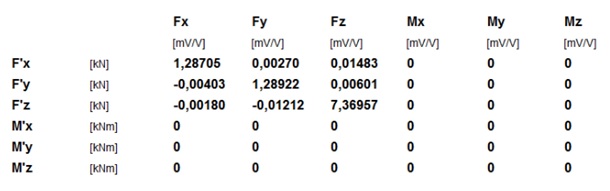

La taratura presso HBK include la misurazione e la valutazione non soltanto del componente a cui si sta applicando il carico, ma anche di tutti gli altri circuiti di misura nel sensore. In questo modo, ci si assicura che il sensore rimanga nei limiti di tolleranza, visto che il crosstalk è una caratteristica tecnica indicata nella specifica. L’effetto di una forza nella direzione z sulle direzioni x e y è noto, così come il suo effetto sui circuiti di misura che registrano la coppia e i momenti flettenti. Naturalmente, ciò vale anche per tutti gli altri componenti.

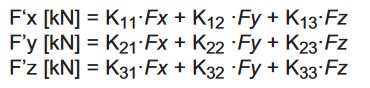

Il risultato di queste misurazioni è contenuto nella documentazione fornita insieme al sensore ed è espresso in forma di matrice come illustrato qui di seguito: