Hai delle domande? Contatta un membro del nostro team di ingegneri di progetto dedicato! Saremo lieti di aiutarti.

Nuove possibilità con l'automazione

La quantità di terreno da destinare all’agricoltura sta diminuendo, mentre la popolazione mondiale, che deve essere nutrita, sta aumentando. Ottenere una quantità maggiore di raccolto con una minore disponibilità di terreno e, allo stesso tempo, preservare le risorse e l’ambiente è un’impresa tutt’altro che facile. Tuttavia, l’automazione oggi sta rendendo possibili cose che fino a qualche anno fa erano impensabili.

Le tecnologie cloud consentono di collegare in rete i dati dei sensori e macchine intere, anche di produttori diversi. IA o guida autonoma: Ciò che è noto nell’industria come 4.0 e che sta subendo uno sviluppo molto rapido, è impiegato già da tempo nell’agricoltura, ed è noto come “agricoltura di precisione”. Sistemi intelligenti permettono di seminare basandosi sulle condizioni del suolo, di dosare fertilizzanti e pesticidi e, non meno importante, di monitorare la resa agricola, il tutto con grande precisione.

Come nel settore automotive, l’efficienza dei motori primari svolge un ruolo fondamentale anche in agricoltura: la possibilità di ottenere maggiore potenza a fronte di un ridotto consumo di carburante (e quindi minori emissioni di CO2) costituisce un importante incentivo alle vendite in vista di futuri aumenti dei costi.

Sensori standard disponibili a catalogo? Non in agricoltura.

La progressiva automazione del settore si basa su sistemi di regolazione e controllo digitali intelligenti che elaborano e archiviano enormi quantità di dati grazie a reti mobili moderne (parola chiave 5G). Che si tratti dell’inclinazione di un trattore su un terreno irregolare, della profondità di semina o del peso del raccolto in una determinata posizione geografica, è sempre necessario usare sensori affidabili ad alta precisione per effettuare le misurazioni e trasmetterle al sistema di controllo sotto forma di segnali. Tuttavia, gli strumenti adatti per altre applicazioni mobili e facilmente reperibili sul mercato non sempre rispondono alle esigenze del settore agricolo. Affidabilità, robustezza, durabilità, resistenza a temperature comprese tra -40°C e +85°C e, naturalmente, precisione di misura sono solo alcune delle proprietà assolutamente necessarie per i sensori destinati all’impiego su macchinari agricoli.

Un altro problema comune è la mancanza di spazio nel punto di misura. Nei casi peggiori, il montaggio di un sensore può richiedere costose modifiche al design. Dal momento che esistono solo pochi sensori sviluppati appositamente per l’agricoltura, i produttori di macchinari (OEM) spesso optano per soluzioni su misura, che non possono prescindere da risultati di misura affidabili e costi gestibili. Per produrre sensori personalizzati, i fabbricanti di macchinari agricoli devono poter contare su un partner affidabile che possa lavorare insieme a loro per sviluppare una soluzione specifica, se possibile anche in lunghi processi. Il partner ideale deve avere le competenze tecniche necessarie, oltre a una solida esperienza nel settore per poter valutare e capire le sfide. I sensori, sia quelli prodotti in piccole serie che in grandi quantità, devono rispettare gli standard di qualità più elevati e avere le certificazioni necessarie per un mercato specifico.

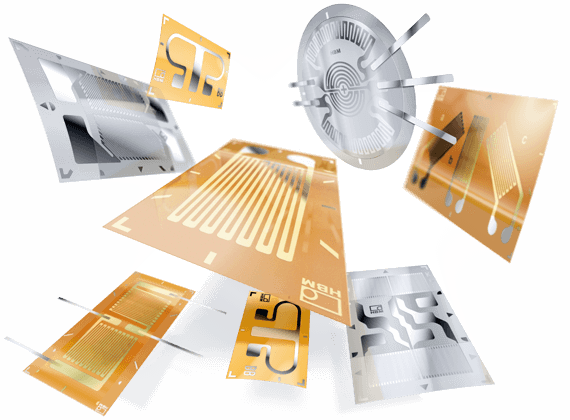

Estensimetri: La scelta migliore per determinare forza e carico

Siamo uno dei fornitori leader nel mondo di sensori industriali e elettronica di misura. Da più di 60 anni ci dedichiamo alla misurazione delle variabili meccaniche critiche quali forza, carico, pressione, peso o coppia. La nostra ampia gamma di sensori comprende anche celle di carico digitali e analogiche basate su estensimetri per diverse classi di precisione (es. celle di carico con trave di curvatura di lunga durata o celle di carico con anello torsionale per grandi carichi). Sono robusti e resistenti alla corrosione. A seconda del tipo, sono adatti per applicazioni statiche o mobili. Per quanto riguarda la seconda categoria, uno dei nostri clienti sta usando con successo da diversi anni le celle di carico a basso profilo RTN con carichi nominali fino a 470 tonnellate per la pesatura dei silo sugli autocarri. Si occupano dello scarico di merci quali pellet o mangimi presso il cliente finale, determinano il peso in modo calibrabile e allo stesso tempo lo calcolano usando un GPS. I dati vengono archiviati in una forma calibrabile su una scheda SD e in un database. Infine, emettono la fattura per il cliente finale sul posto.

Come abbiamo visto in precedenza, in agricoltura spesso è necessario avere celle di carico o sensori di forza su misura per un’applicazione specifica, che tengano in considerazione le geometrie esistenti (mancanza di spazio) e sopportino condizioni ambientali difficili. Grazie alla tecnologia degli estensimetri, sia le celle di carico che i sensori di forza sono flessibili per design e versatili nell’uso. Nelle seminatrici, ad esempio, vengono installati sensori di deportanza per determinare le condizioni dei grani. Un’appropriata regolazione idraulica o pneumatica garantisce una corretta profondità di semina. Vengono utilizzati anche sensori di forza per il controllo del carico di potenza e pressione nelle imballatrici. Le celle di carico con estensimetri misurano la resa nei macchinari per il raccolto, oltre che la quantità di fertilizzanti e fitofarmaci in base al peso dei grani, dei semi e dei serbatoi di fertilizzante. Entrambi possono essere facilmente adattati ai requisiti specifici del cliente.

HBK ha prodotto centinaia di configurazioni personalizzate degli estensimetri per gli OEM in un’ampia gamma di settori, compreso quello dei macchinari agricoli. Si applicano con un adesivo su misura, quindi rifiniti con un rivestimento protettivo speciale che li rende particolarmente durevoli. Vantaggi: una tecnologia comprovata ed economica abbinata a una precisione senza compromessi. I sensori che lavorano con gli estensimetri non necessitano di manutenzione e offrono risultati di misura precisi e affidabili. È possibile utilizzare i componenti esistenti e convertirli in sensori senza interferire con il design.

La potenza del motore trasferita alle ruote: la misurazione della coppia

Una variabile di misura fondamentale per il traino (ad es. nei trattori) è la coppia. Si tratta del fattore fondamentale per determinare l’efficienza meccanica e la distribuzione uniforme della potenza alle ruote del veicolo. Gli obiettivi relativi a costi ed efficienza del carburante non devono però andare a discapito di altri obiettivi fondamentali, ovvero ottenere trazione e coppia maggiori possibili mantenendo la stabilità dei veicoli su terreni irregolari evitando il ribaltamento. Inoltre, per quanto riguarda la guida autonoma, la coppia sta diventando sempre più importante e viene misurata in diversi punti sul gruppo di trasmissione e sulle ruote.

Nei casi in cui lo spazio è ridotto, la tecnologia con estensimetri consente di installare sensori di coppia su misura sui componenti della trasmissione preesistente. La trasmissione dei dati misurati è wireless.

Centro di competenza per sensori OEM

Nella nostra sede di Marlboro, in Massachussets (Stati Uniti), un team di ingegneri specializzati lavora insieme ai clienti OEM per definire il sensore giusto per i loro compiti di misura e portarlo alla fase di maturità.

“Normalmente servono soltanto quattro passaggi per sviluppare un sensore su misura”, afferma Hermann Merz, Responsabile delle Vendite dell’OEM IPC/WT. “Una volta definiti i requisiti del sensore e individuato il componente giusto, sviluppiamo un progetto. Entro poche settimane creiamo la PoC (proof of concept - prova di fattibilità). Dopo l’accettazione del cliente, viene costruito un prototipo che viene testato e convalidato, prima da noi e poi dal cliente. L’ultima fase consiste nell’inizio della produzione in serie nelle nostre sedi negli Stati Uniti e in Cina. Nella migliore delle ipotesi, l’intero processo dura solo qualche mese” dice Merz. “È importante contattarci nelle primissime fasi dello sviluppo, se infatti il processo di sviluppo del cliente è in una fase troppo avanzata potrebbe essere troppo tardi per trovare la soluzione ideale”, continua Merz. “Ci consideriamo parte integrante del team di R&S del cliente e facciamo tutto il possibile per trovare la soluzione migliore per il compito di misura specifico, il che non comporta affatto costi di sviluppo elevati. La nostra priorità sono il confronto tecnico e la consulenza. Nel caso in cui si giunga a una collaborazione, i prezzi unitari per la produzione in serie verranno negoziati tra acquisti e vendite in un secondo momento”.

Qualunque colloquio con i clienti inizia sempre dalla scelta del settore ottimale per la sua applicazione. Se non sono disponibili estensimetri adatti, ne produciamo uno nuovo. I servizi di ingegneria a disposizione in questo caso vanno dall’attacco professionale e pronto per la produzione in serie dell’estensimetro sul componente, passando per lo sviluppo e alla produzione del sensore completo allo sviluppo o all’assemblaggio di un sotto-componente, inclusi cablaggio, alloggiamento ed elettronica adeguata. Infine, tutti i dati relativi al prodotto possono essere trasferiti direttamente al database del cliente per garantirne la tracciabilità. Per il cliente, i vantaggi di una soluzione completa sono evidenti: un unico referente, nessun problema di interfaccia o coordinamento, ma semplicemente “plug-n-play”.

Sviluppiamo e produciamo sensori su misura per clienti OEM rinomati in tutto il mondo nei settori della tecnologia medicale, della robotica, della produzione di energia e molti altri.