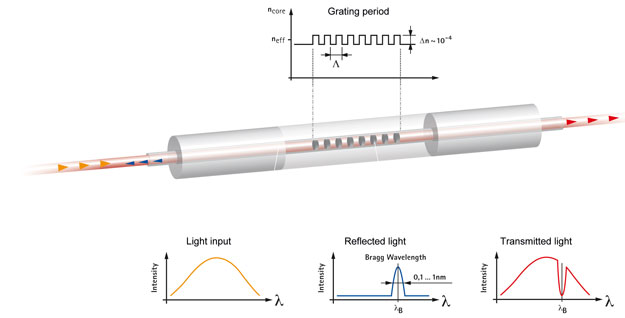

Per rilevare i danni nelle pale del rotore delle turbine eoliche sufficientemente per tempo e minimizzare le conseguenze economiche, si deve impiegare una tecnologia sensori adeguata.

I sensori devono essere in grado di resistere alle difficili condizioni ambientali e devono essere essi stessi prontamente disponibili. I metodi di valutazione che sostengono questa tecnologia devono in primo luogo rilevare il più rapidamente possibile i danni in aree importanti della struttura e, secondariamente, visualizzarli con chiarezza. Questi sistemi di monitoraggio della salute strutturale (SHM) non devono fare errori, altrimenti essi non servono al loro scopo.

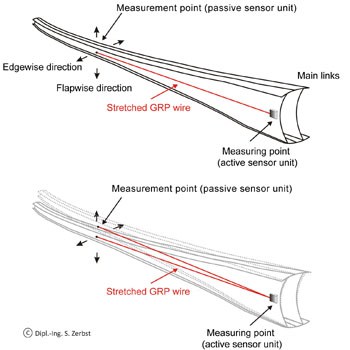

Il rapido sviluppo dell'energia eolica in Germania negli ultimi anni, sta rendendo possibile che il Governo Federale Tedesco soddisfi il suo obiettivo di generare il 30 % del fabbisogno energetico del paese con fonti di energia rinnovabili, entro il 2020. Le pale dei rotori delle turbine eoliche hanno già raggiunto la lunghezza di 60 metri, e sono le componenti chiave delle prestazioni delle turbine eoliche. Anche la progettazione di pale più corte viene continuamente ottimizzata, al fine di ridurre i costi e di migliorare ulteriormente l'efficienza. L'automazione nella produzione delle pale dei rotori delle turbine è ancora molto bassa, e solo alcune delle inaccuratezze di produzione e deviazioni dalle specifiche possono essere identificate dopo che i rotori sono stati costruiti. Nella storia dell'energia eolica fino ai giorni nostri, ci sono stati molti casi individuali di pale di rotori che soffrivano di danni strutturali in campo risalenti a difetti di fabbricazione e che non erano stati precedentemente individuati. Si deve impiegare un'adeguata tecnologia dei sensori per rilevare i danni sufficientemente presto per poter minimizzare le conseguenze economiche. I sensori devono essere in grado di resistere alle severe condizioni ambientali e devono essere essi stessi prontamente disponibili. I metodi di valutazione che sostengono questa tecnologia devono innanzi tutto rilevare il più rapidamente possibile i danni in aree importanti della struttura, per poi visualizzarli senza ambiguità. Questi sistemi di monitoraggio della salute strutturale (SHM) non devono fare errori, altrimenti essi non servono al loro scopo.