La BORBET è specializzata nella produzione di cerchioni di alluminio di alta qualità con un design accattivante. L'azienda a conduzione familiare fu fondata nel 1881 e produce cerchioni in lega leggera dal 1977, fornendo le più rinomate compagnie automobilistiche. La BORBET produce cerchioni di alluminio che consentono di soddisfare la passione per la guida in tutto il mondo. Visitate il sito web della BORBET

Teoria e pratica fanno squadra

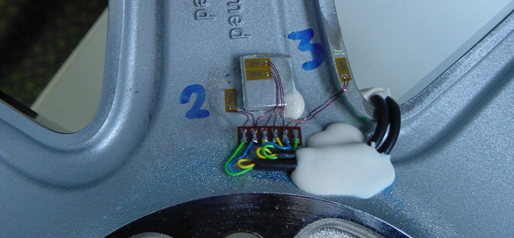

La simulazione presuppone condizioni favorevoli. Le successive prove pratiche verificano se i risultati teorici possono essere confermati dai risultati delle prove. A tal fine, vengono installati degli estensimetri (ER) nella zona col massimo carico calcolato. Gli estensimetri rispondono alla forza di trazione o compressione variando la loro resistenza elettrica.

Estensimetri installati sull'oggetto in prova

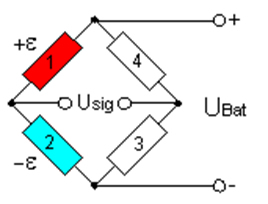

Queste variazioni sono troppo piccole per consentirne l'analisi diretta, perciò gli estensimetri devono operare in circuiti a ponte.

Schema di un circuito a ponte

La deformazione ε viene calcolata utilizzando la seguente equazione:

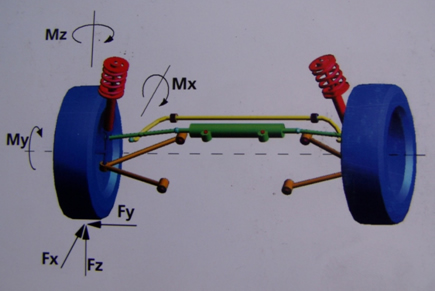

Dopo l'installazione degli estensimetri, i cerchioni di alluminio subiscono prove di fatica o prove di sollecitazione biassiale. Le prove biassiali del cerchione mostrano le effettive proprietà strutturali del cerchione appena sviluppato. Lle prove biassiali del cerchione trasferiscono virtualmente la pista di prova nel laboratorio.

Poiché i cerchioni ruotano sul banco prova, i segnali vengono trasmessi all'amplificatore di misura QuantumX MX410 mediante telemetria senza fili. Questo compatto amplificatore quadricanale è stato sviluppato particolarmente per acquisire ed analizzare processi meccanici altamente dinamici.

Ogni canale del modulo universale MX410 supporta sei differenti tecnologie di trasduttori ed offre cadenze di campionamento fino a 96 kHz / canale con risoluzione di 24 bit.

Ciò fornisce i risultati di alta precisione che sono richiesti per acquisire forze ed accelerazioni altamente dinamiche. Il segnale di misura condizionato è disponibile sia come valore digitale che segnale analogico. Il MX410 può quindi essere facilmente collegato ai diversi sistemi di analisi. Per la comunicazione esso impiega sia Ethernet che FireWire. I risultati possono essere registrati, visualizzati ed analizzati su PC usando, ad esempio, il software catmanAP.

Related Products

10.000 km violenti corrispondono a 300.000 km normali

Secondo le direttive di numerosi costruttori automobilistici tedeschi, il cerchione deve avere una cosiddetta vita operativa nominale di 300.000 km, la quale viene simulata per oltre 10.000 km durante la prova biassiale del cerchione.

Durante il suo percorso di 300.000 km lungo tutta l'Europa, il cerchione sperimenta condizioni di guida caratterizzate da diverse sollecitazioni tipiche con conseguenti danni, le quali vengono riprodotte in laboratorio con uno speciale ciclo di prove da 98 stadi (ciclo Europeo). Il cerchione viene assoggettato a queste sollecitazioni per oltre 10.000 km sul banco prova, con movimento accelerato per simulare 300.000 km sulle strade europee con le loro tipiche condizioni. La prova su banco abbrevia significativamente i cicli di sviluppo e consente di apportare prontamente le necessarie modifiche alla struttura od al processo di produzione.

Forze e momenti

Se l'asse anteriore ha un carico statico ammesso di 1.000 kg, ciò significa che ogni ruota ha una capacità di carico statico di 500 kg. Oltre al carico statico dovuto al peso del veicolo stesso, la ruota deve resistere alle forze e momenti dinamici causati dalla guida e che rappresentano i principali fattori d'influenza. Questi fattori comprendono la guida su rettilineo, in curva, su strade disagiate ed anche a sollecitazioni particolari dovute ai marciapiedi ed alle altre asperità.

Garanzia della qualità mediante le prove di fatica

Le prove biassiali vengono usate principalmente per lo sviluppo dei nuovi cerchioni. Le prove di fatica sono un altro tipo di verifica della durata. Le forze agenti sul cerchione sono le forze verticali ed orizzontali risultanti dall'attrito statico del pneumatico quando si percorre una curva. Il massimo momento flettente viene calcolato da queste due forze e può essere utilizzato come base per le prove.

A seconda del tipo di veicolo, i momenti flettenti effettivi per le automobili od i furgoni spazia da 2,5 kNm a circa 10 kNm. La direttiva TÜV per cerchioni in fusione di alluminio delle automobili richiede che vengano effettuati 200.000 cicli di carico al 75% del momento flettente e 1.800.000 cicli di carico al 50% del momento flettente, senza il verificarsi di alcuna cricca per passare la prova. Dopo il numero di cicli richiesto, viene ispezionata la superficie per le cricche. La prova di fatica assicura pertanto la qualità della produzione.

Ottimizzazione per il miglior bilancio energetico

Le prove di durata coinvolgono anche la determinazione dei margini potenziali di sicurezza. Le prove sui cerchioni, intesi come componenti della sicurezza, dimostrano la loro durata per la vita nominale prevista di 300.000 km (automobili) e, inoltre, forniscono le conoscenze che consentono l'ottimizzazione della quantità di materiale necessaria a produrre i cerchioni.

Secondo il principio: tanto forte quanto richiesto, usando la minor quantità di materiale possibile. Minor materiale, cioè struttura leggera, significa minor massa sospesa; il veicolo può essere condotto più velocemente e, nel contempo, con minor consumo di carburante. La struttura leggera contribuisce direttamente alla riduzione delle emissioni durante la guida.

Un altro contributo importante è il risparmio di alluminio, essendo la produzione di alluminio molto dispendiosa in termini energetici, tuttavia esso si può rifondere facilmente, riciclandolo per costruire altri oggetti. Considerando i molti milioni di cerchioni prodotti ogni anno dal gruppo Borbet, ogni grammo di materiale risparmiato contribuisce direttamente al risparmio energetico ed a rendere la produzione compatibile con l'ambiente.

Conclusioni

La tecnologia di misura della HBM contribuisce in modo decisivo a portare il design estetico ed affascinante dei cerchioni di alluminio in linea con la sua funzionalità e sicurezza. Le deformazioni locali rilevate mediante prove e misurazioni forniscono informazioni importanti sulla durevolezza dei materiali e sulle differenti sollecitazioni agenti sul cerchione, col risultato di risparmiare il materiale e di migliorare l'efficienza energetica.

La decisione per la HBM

"Per me la HBM ha la massima esperienza nel campo della tecnologia di misura. La HBM vive assolutamente grazie alla sua eccellente reputazione sul mercato. Abbiamo ricevuto consulenza professionale, alle nostre domande è stato risposto rapidamente ed esaurientemente ed abbiamo trovato una soluzione che funziona molto bene. Il QuantumX MX410 è comodo da maneggiare, facile da usare e, nel contempo, è molto potente e compatto. Naturalmente utilizziamo anche gli estensimetri della HBM ed i nostri clienti non necessitano di ulteriori requisiti nelle loro specifiche."

Franz-Josef Völlmecke, Head of Borbet's Test Shop Hochsauerland - Germany

BORBET: Cerchioni in lega di alluminio - provati col modulo di acquisizione dati QuantumX MX410

Tempi di sviluppo più brevi - questo è l'obiettivo di tutte le aziende tecnologiche del mondo. La BORBET, il leader mondiale nella produzione di cerchioni di alluminio, mostra come fare: usando un sistema intelligente di prove efficienti. Sempre a bordo: la tecnologia di misura HBM - ad esempio, l'amplificatore di misura altamente dinamico QuantumX MX410.

I cerchioni di Alluminio hanno un aspetto nobile, sia che abbiano parvenza sportiva, dinamica o classica. L'aspetto ottico di un'automobile è un'emozione, esso esprime passione, entusiasmo ed orgoglio, vale a dire lo stile personale del proprietario.

La gamma di prodotti della BORBET comprende circa 2.000 diverse varianti di leghe leggere, con l'aggiunta di nuovi modelli ogni momento. Questo è esattamente il maggior vantaggio trovato coi cerchioni di alluminio: la creatività progettuale è limitata solo dalle specifiche dimensionali. Le dimensioni dell'apparato frenante che viene incorporato, la sporgenza della ruota OEM e la circonferenza di rotolamento dei pneumatici OEM determinano il limite inferiore. Essi sono predefiniti, dato che tachimetri e sensori sono stati adattati a questi parametri. Nel mezzo, i sogni estetici diventano realtà, perché il metodo di fusione dell'alluminio consente all'aspetto ed alla funzione di meglio adattarsi l'uno all'altra di quanto sia possibile con i cerchioni di acciaio.

Matematica e prove severe rendono sicura la bellezza

Va da sé che nonostante l'aspetto delicato della versione di alluminio, il cerchione deve essere affidabile e robusto e resistere alle stesse sollecitazioni del suo parente di acciaio dall'apparenza più robusta.

Innanzi tutto, la ruota è una componente della sicurezza. Know-how tecnico, matematica, fisica e prove estese di resistenza trasformano il progetto creativo in "bellezza sicura". Gli sviluppatori effettuano simulazioni sul cerchione appena ideato utilizzando il metodo ad elementi finiti (FEM), un metodo di calcolo ben accettato per la simulazione dello stato dei solidi.

I calcoli si basano sulla Legge di Hook (di proporzionalità). Essa descrive la relazione fra la forza agente e la deformazione risultante nel campo elastico dei solidi. Quando una forza agisce su un corpo elastico, quet'ultimo viene accorciato od allungato, con la conseguente sollecitazione meccanica che si verifica nel materiale.

Nel campo elastico di un solido tale relazione è lineare, cioè il verificarsi della sollecitazione meccanica dipende direttamente dal modulo elastico specifico del materiale e dalla sua deformazione. Il modulo elastico o modulo di Young è una costante che specifica quanto sia facile o difficile deformare elasicamente un materiale. Ad esempio, il modulo di Young delle leghe di alluminio è 70 - 75 kN/mm² mentre per gli elastomeri (gomme) esso spazia solo da 0,01 a 0,1 kN/mm².

Legge di Hooke:

Il metodo ad elementi finiti discretizza un dominio continuo in una serie definita / finita di sottodomini, detti anche elementi.

Ogni elemento viene descritto da un'equazione in grado di catturare matematicamente i comportamenti meccanici dell'elemento. Gli elementi sono collegati con i loro nodi adiacenti. In altre parole: se una forza agisce su un elemento, essa agisce in forma modificata anche sugli elementi adiacenti.

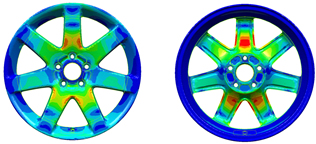

Le sollecitazioni meccaniche e le loro interazioni sono descritte per ogni punto dell'intera struttura mediante l'interazione di tutte le equazioni degli elementi. La risultante analisi strutturale fornisce le prime informazioni concernenti il profilo teorico di sollecitazione. I punti per cui è stato calcolato il carico massimo sono marcati da un colore particolare, che indica le zone potenzialmente deboli.

Analisi strutturale