Registrazione metrologica dello sviluppo della deformazione nel calcestruzzo ad alte prestazioni (UHPC) in una cella triassiale di prova

1. Introduzione e motivazione

Il calcestruzzo ad alte prestazioni (UHPC) è un nuovo calcestruzzo, strutturalmente molto denso con l'elevata resistenza di fino a 250 N/mm², cioè simile all'acciaio. Esso è fino a dieci volte più resistente del calcestruzzo ordinario e richiede concetti di progettazione innovativi, molto più simili alle costruzioni leggere rispetto a quelle realizzate col calcestruzzo tradizionale.

I vantaggi del materiale e le speciali qualità dell'UHPC rispetto al calcestruzzo normale, inducono a soluzioni strutturali caratterizzate da un peso intrinseco significativamente più basso ed alle "strutture aperte". Questo tipo di struttura è molto più suscettibile di eccitazione dinamica e caricamento a fatica delle costruzioni di calcestruzzo normale.

Dato che nelle strutture di UHPC si avvera la predominanza delle sollecitazioni monoassiali nei componenti a forma di barra, e di sollecitazioni pluriassiali nei componenti compatti e quando si introducono forze concentrate, l'obiettivo di un progetto di ricerca supportato dalla Fondazione di Ricerca Tedesca (DFG) quale parte di un programma di priorità, consiste nell'investigare sia analiticamente che sperimentalmente il comportamento a fatica dell'UHPC sia sotto carico monoassiale che triassiale.

Si vogliono definire i parametri di un modello tridimensionale di UHPC con danno anisotropico, analizzando le prove sul meridiano principale (la sollecitazione a simmetria rotazionale e gli stati di deformazione).

2. Modello meccanico tridimensionale per UHPC

2.1. Nozioni base

L'analisi numerica di strutture portanti di calcestruzzo e calcestruzzo rinforzato con programmi FEM, richiedono idonei modelli meccanici che descrivano realisticamente la risposta non lineare del materiale, la progressiva formazione delle cricche e dei danni, ed gli stati potenziali dei guasti.

Una panoramica dettagliata dei modelli sviluppati per la descrizione matematica della risposta non lineare del materiale per il calcestruzzo di resistenza standard si possono trovare in [Grünberg / Göhlmann-2005].

L'inviluppo della frattura viene solitamente descritto in modo geometrico quale funzione delle invarianti I1, J2 ed J3 [Chen-1982]. La I1 rappresenta lo stato di sollecitazione idrostatica, mentre J2 ed J3 vengono espresse dalle componenti del deviatore di sollecitazione.

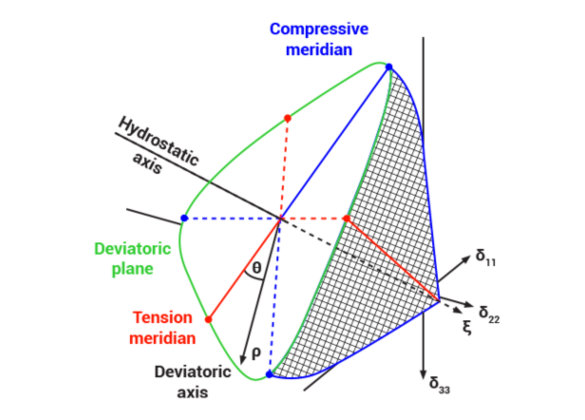

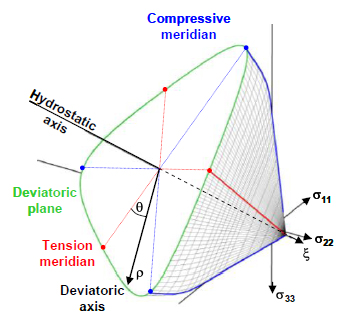

Risulta utile la formulazione in coordinate di Haigh-Westergaard ξ, ρ e θ. Qualsiasi stato di sollecitazione σ è descritto dalla componente di sollecitazione idrostatica ξ, dal deviatore di sollecitazione ρ e dall'angolo del deviatore θ (vedere Figura 1).

2.2. Modello trifase per UHPC

I modelli di guasto tradizionali sono solo di limitata utilità per il calcestruzzo ad alte prestazioni. Questa è la ragione per cui è stato sviluppato il modello trifase per l'UHPC [Grünberg et al.-2007]. In questo modello, le risposte sia del materiale fragile che di quello duttile sono descritte dalle curve caratteristiche dei meridiani principali, in particolare il meridiano di compressione degli inviluppi di frattura.

Con carico monoassiale, il calcestruzzo ad alte prestazioni è marcato da rottura fragile sia in tensione che compressione. Questa caratteristica non cambia aggiungendo le fibre. Ci si attende che questa fragilità modifichi sostanzialmente le curve meridiane di trazione e compressione. Per sviluppare il modello meccanico tridimensionale dell'UHPC con danno anisotropico sotto caricamento multiassiale, è necessario conoscere queste curve meridiane di compressione e trazione (vedere Figura 1, a destra).

|

|

Fig. 1: Inviluppo frattura, mostrato nelle coordinate Haigh-Westergaard (sopra) e nella sezione principale del meridiano nel modello trifase per l'UHPC

Per il modello trifase che è stato sviluppato sono particolarmente interessanti gli stati di sollecitazione del meridiano principale. Essi sono gli stati di sollecitazione con carico prevalentemente in compressione nella direzione assiale e gli stati a simmetria rotazionale della sollecitazione trasversale.

Per determinare i parametri necessari, allo Institut für Massivbau (Istituto per Costruzioni di Calcestruzzo) dell'Università di Leibnitz di Hannover, furono effettuate indagini sperimentali sia statiche che dinamiche e sia monoassiali che triassiali.

3. Indagini sperimentali

3.1. Prove sul meridiano di compressione

Il meridiano di compressione è particolarmente importante per l'applicazione, perché in esso si devono trovare i ratei di sollecitazione rilevanti per la pratica edilizia. I ratei di sollecitazione provocati dalla sovrapposizione di bassi carichi idrostatici di compressione con gli alti carichi di compressione in direzione assiale, vengono investigati nella cella triassiale di prova. Questi ratei di sollecitazione di compressione indagati vengono trovati sul meridiano di compressione e sono quindi al di sopra la resistenza monoassiale. Nel calcestruzzo, perfino un basso carico di compressione trasversale può portare ad un netto incremento della resistenza portante assiale.

Le indagini furono effettuate su provini cilindrici di UHPC = 60 mm). Fu utilizzata la "miscela M2Q" da ∅ (h = 180 mm, Programma Prioritario DFG 1182 "Edilizia sostenibili con UHPC" [Schmidt-2008]. Nelle indagini comparative monoassiali fu ottenuta la resistenza fcm = 198 MPa.

3.2. Cella triassiale di prova e strumentazione

Le celle di prova triassiali sono già state usate numerose volte per determinare la resistenza statica, multiassiale del calcestruzzo [Dahl-1992], [Rogge-2002]. Ma il campo di applicazione più importante è di gran lunga l'ingegneria geotecnica e la meccanica delle rocce. Il vantaggio di questo apparato di prova è che il carico di pressione è applicato idraulicamente al provino, senza impedire la deformazione in direzione assiale.

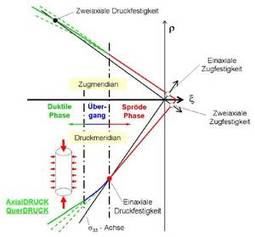

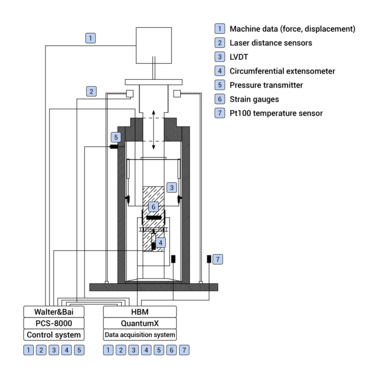

Per questa indagine dinamica furono necessari speciali sistemi di tenuta ed il controllo specifico del caricamento sincronizzato in fase del provino. In cooperazione col costruttore fu sviluppata la cella triassiale di prova DBTA60-100-RT-DYN (Figura 2), progettata per carico dinamico fino a 5 Hertz.

Fig. 2: Cella di prova triassiale dinamica DBTA60-100-RT-DYN

La camera di pressione è sigillata contro il carico superiore da una guarnizione a gradino inserita nella chiusura superiore. La forza assiale è applicata dal martinetto da 1 MN di un telaio di carico universale già esistente. La pressione trasversale è generata direttamente da un dispositivo di prova servo-idraulico ed è pilotato, con la frequenza di carico di 5 Hertz sincronizzata in fase, da un controllore multicanale PCS 8000 costruito dalla Walter & Bai. Un manicotto di gomma al nitrile butadiene spesso 3 mm, protegge il provino di UHPC dall'olio.

Poiché la camera di pressione è molto grande, è possibile aggiungere della tecnologia di misura direttamente sul provino, nell'olio circostante (vedere paragrafo 3.2.3).

I segnali di misura possono essere prelevati dal recipiente in pressione da complessivi 8 passacavi da 4 fili elettrici. La cella di prova è progettata per pressione dell'olio fino a 1000 bar. Il volume dell'olio nella ella può essere ridotto da ca. 8 litri a ca. 1,5 litri, usando uno speciae involucro di alluminio, che consente ancora di implementare "l'appropriato" caricamento sinusoidale nella direzione trasversale.

3.2.1. Allestimento di prova ed acquisizione delle misure

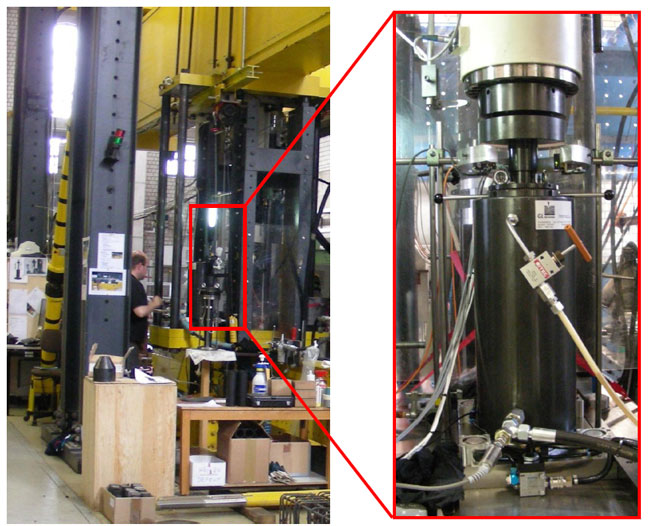

La cella triassiale di prova è stata installata su un allestimento di prova servo-idraulico preesistente (Figura 3), integrato in un nuovo sistema di controllo e collegato all'amplificatore.

L'integrazione dei singoli componenti del costruttore (cella triassiale di prova, idraulica e tecnologia di misura e controllo) nell'allestimento di prova con una semplice sequenza di prova, è uno sviluppo interno dell'Istituto per Costruzioni di Calcestruzzo dell'Università di Leibnitz, di Hannover.

Fig. 3: Cella triassiale nell'allestimento di prova

Alcuni dei canali di misura sono rilevanti anche per il controllo. Si devono pertanto registrare per primi questi canali (pressione cilindro, LVDT, estensometri circonferenziali) col sistema di controllo PCS-8000 e poi, con la medesima temporizzazione di controllo (0,125 ms), trasferirli all'amplificatore sempre tramite i moduli di uscita analogica (0-10 V). Questa deviazione non è necessaria per il trasmettitore di pressione (pressione trasversale) e per il sensore di distanza laser, dato che il segnale di tensione di entrambi i sistemi può essere rilevato in parallelo.

Per disporre di sufficienti canali di misura da registrare, furono messi in cascata tre amplificatori del tipo Spider8 della HBM, per complessivi 24 canali di misura. I valori di misura erano registrati e salvati su PC utilizzando il software catman®Professional (Versione 6.0), anch'esso della HBM.

Per la frequenza di caricamento di 5 Hz fu scelta una cadenza di acquisizione dati di 100 Hz. Questa cadenza di campionamento garantisce la registrazione dei picchi con sufficiente precisione, rendendo anche possibile la gestione del volume di dati accumulato perfino nelle prove di lunga durata (fino a 1,5 milliardi di cicli di carico). I segnali di misura degli estensimetri e dei sensori di temperatura erano registrati esclusivamente dall'amplificatore. La struttura modulare dello Spider8 consente di aggiungere anche in seguito altri canali di misura addizionali.

La Figura 4 mostra lo schema della configurazione di prova con la cella triassiale, la strumentazione, il sistema di controllo e l'acquisizione delle misure.

Fig. 4: Schema del sistema: cella triassiale di prova, strumentazione, controllore ed amplificatore

Nel seguente paragrafo vengono forrniti ulteriori dettagli sulla strumentazione utilizzata e sulle sue speciali caratteristiche.

3.2.2. Tecnologia di misura all'esterno della cella triassiale di prova

Il cilindro di prova servo-idraulico The PZ-D 1000/600 costruito dalla Walter & Bai, utilizzato per il caricamento assiale, ha la massima corsa del pistone di 250 mm e può applicare un carico fino ad 1 MN. La corsa del pistone è registrata da un trasduttore induttivo di spostamento HBM tipo WA200, con campo di misura di ± 200 mm. La cella di carico fra il cilindro e la calotta sferica ha campo di misura di ± 1000 kN.

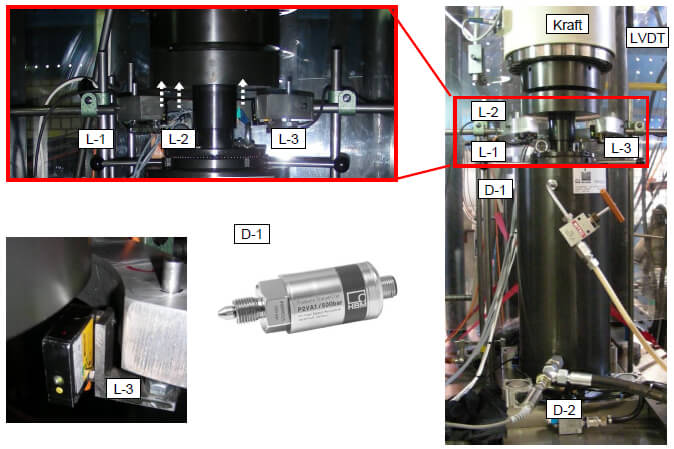

Fig. 5: Tecnologia di misura all'esterno della cella triassiale di prova

Un trasduttore di pressione (D-1) tipo P2VA1 avvitato esternamente alla cella triassiale di pressione nell'area superiore della camera di pressione, registra la pressione dell'olio (fino a 1000 bar) e fornisce un segnale di tensione (0,5 - 10 V). Per alcune prove era usato un addizionale trasduttore di pressione assoluta (D-2) tipo P5MA, con campo di misura fino a 500 bar, inserito nell'ingresso inferiore della cella. Questo segnale di misura era acquisito direttamente dall'amplificatore Spider8. Da un lato, esso permetteva di monitorare il segnale di misura del trasduttore di pressione (ridondanza) e dall'altro, il secondo sensore di pressione poteva essere usato per verificare che non si verificasse alcun sfasamento nella camera di pressione durante il caricamento dinamico.

La distanza fra il piano di prova, con la completa cella triassiale su di esso, e la calotta sferica del cilindro era registrata da tre sensori di distanza laser, da L−1 ad L−3. I sensori utilizzati avevano un campo di misura compreso fra 16 e 26 mm con risoluzione di 5 µm, e fornivano un segnale di tensione (0 - 10 V) per tale campo. Il vantaggio dei sensori di distanza laser, specialmente per le indagini dinamiche, è che essi non hanno alcun componente meccanico e perciò possono sopportare un enorme numero di cicli senza nessuna usura. Le deformazioni misurate dai sensori di distanza laser comprendono non sola la pura deformazione del provino, ma anche l'entità di deformazione delle piastre di carico superiore ed inferiore oltre agli effetti di non linearità dell'avvio.

Per escludere questa entità di deformazione addizionale e talvolta non lineare, la strumentazione dovrebbe essere posizionata direttamente sul provino, nell'olio.

3.2.3. Tecnologia di misura all'interno della cella triassiale di prova

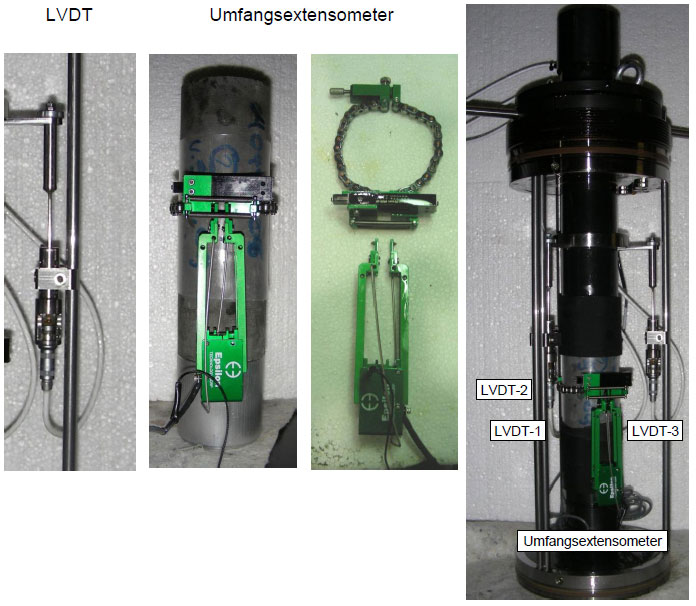

Le deformazioni longitudinale e trasversale vengono misurate direttamente sul provino, usando un estensometro circonferenziale nel centro del cilindro campione, e tre trasformatori differenziali posti ciascuno a 120°.

Un altra modalità per registrare la deformazione sviluppata è l'impiego degli estensimetri (ER), applicati al provino di UHPC. L'aspetto particolare è che gli estensimetri saranno esposti a pressione ambientale fino a 1000 bar.

Otto connettori elettrici passanti a tenuta di pressione (Lemo S0 4 a 4 poli) nel coperchio della cella consentono la massima flessibilità di impiego di diversi strumenti di misura nella cella.

Trasduttori induttivi di spostamento con circuito a trasformatore differenziale (LVDT)

Un dispositivo di serraggio per i tre LVDT, da LVDT–1 ad LVDT–3, consentono di misurare la deformazione assiale del campione molto vicino al provino. Secondo il costruttore, gli LVDT si possono usare nell'olio in pressione fino a 1000 bar, ed hanno campo di misura di ± 5 mm. L'anello di serraggio è vicino al provino, sulla piastra di carico superiore, e dispone di attacchi magnetici per i palpatori disposti ad intervalli di 120° per proteggere gli LVDT nel caso che fosse superato il campo di misura (vedere Figura 6, a sinistra).

Fig. 6: Configurazione interna della cella triassiale e della strumentazione

Estensometro circonferenziale

L'estensometro circonferenziale è progettato per essere usato all'interno del recipiente di pressione, con olio minerale quale media di pressione (fino a 1350 bar), e consente varie circonferenze del campione cilindrico di calcestruzzo da misurare. L'estensometro è attaccato direttamente al provino da una serie di rulli speciali di alta precisione. L'unità completa è sostenuta automaticamente dalle molle integrate.

Il punto zero si aggiusta facilmente con una vite di regolazione meccanica. Il campo di misura della clip, che ha un principio di misura basato sul ponte intero di estensimetri, e di totali 12 mm (da -2 mm a +10 mm). Un dispositivo di separazione previene la distruzione dell'estensometro se il provino dovesse fratturarsi improvvisamente.

Per evitare che i risultati di misura vengano falsati dal manicotto elastico MBR del campione, Viene usata nell'area centrale del provino una camicia molto sottile e trasparante di Fluoropolymer (vedere Figura 6, a destra).

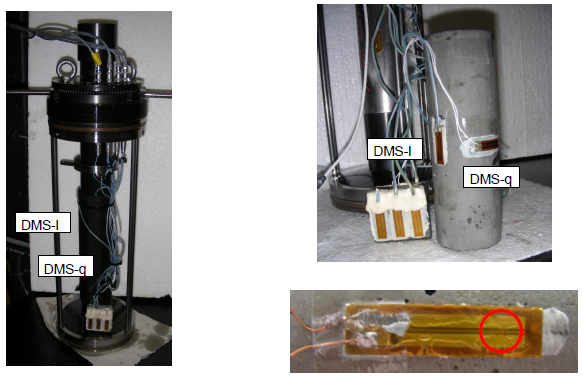

Estensimetri

Considerando che tutti i metodi di misura precedentemente descritti effettuano misurazioni integrali lungo l'intera circonferenza ed altezza del provino, si possono utilizzare gli estensimetri per osservare lo sviluppo locale della deformazione. Qui vale la pena di notare che usando gli estensimetri, il lavoro di preparazione del provino e del suo inserimento nella cella è sensibilmente più lungo e più costoso.

Vengono usati gli estensimetri LY41-20/120 della HBM con lunghezza della griglia di 20 mm. Essi vengono fissati al calcestruzzo con collante X60, dopo aver leggermente irruvidito e ben pulito la superficie. Si usano anche gli ancoraggi a saldare (LS 5), dato che i cavi di collegamento vengono pesantemente caricati quando si inserisce il provino nel manicotto MBR. Come necessario, si possono posizionare tre estensimetri verticalmente (SG-l) ed orizzontalmente (SG-t). I cavi di collegamento corrono all'interno del manicotto e raggiungono la camera d'olio dall'estremità superiore del manicotto (Figura 7).

Il ¼ di ponte attivo viene completato a mezzo ponte da un estensimetro di compensazione. L'estensimetro di compensazione è incollato su un provino di UHPC situato nella camera di pressione piena d'olio della cella. Durante le prove, entrambi gli estensimetri vengono riscaldati dalla circolazione d'olio che circola intorno ad essi. Prove preliminari hanno dimostrato che la pressione trasversale ha un'influenza molto piccola sui valori di misura. Gli estensimetri operano molto affidabilmente nelle prove statiche, ma con il caricamento dinamico della pressione trasversale si guasta un numero sempre maggiore di estensimetri (vedere paragrafo 3.2.5), a causa di piccole bolle d'aria che risalgono in superficie sotto gli estensimetri, non visibili precedentemente (vedere Figura 7, a destra).

Fig. 7: Provino con estensimetri applicati

Sensori di temperatura

Per registrare la temperatura dell'olio nella camera di pressione si utilizzò un sensore incapsulato Pt100 (termoresistenza). Il caricamento dinamico causa il riscaldamento dell'olio nella camera di pressione fino a ca. 50 °C. Un ulteriore sensore Pt100 registra la temperatura ambientale proprio accanto alla cella triassiale nell'allestimento di prova. Il resistore era completato a mezzo ponte per collegarlo all'amplificatore.

3.2.4. Risultati delle prove statiche

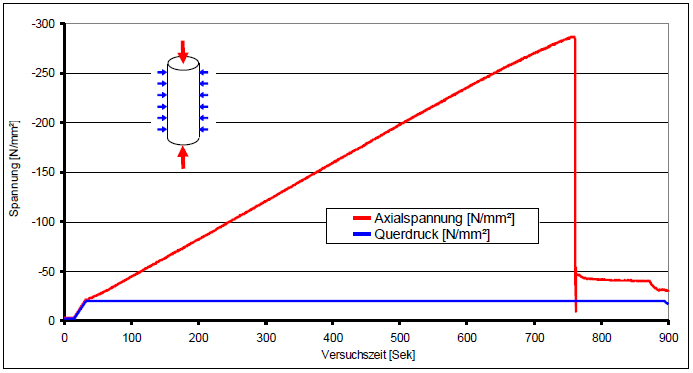

Le prove statiche seguono sempre il medesimo schema. Nella prima fase, viene aumentato lo stato di sollecitazione idrostatica fino a raggiungere la pressione trasversale desiderata (qui 200 bar = 20 N/mm²), poi viene progredito il carico in direzione assiale con l'avanzamento costante del cilindro fino alla frattura (qui 287,1 N/mm²). La sollecitazione assiale e la pressione trasversale in funzione del tempo sono mostrate in Figura 8.

Fig. 8: Curve di sollecitazione assiale e trasversale

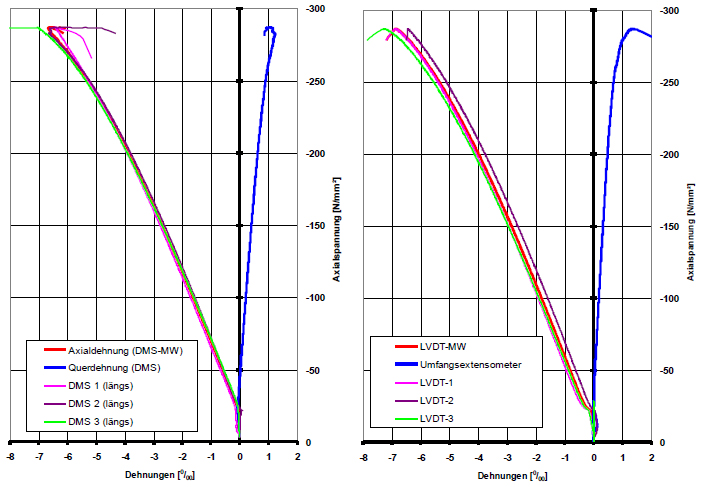

Dopo l'iniziale installazione dell'allestimento di prova, fu condotta un'esauriente serie di verifiche con estensimetri applicati in parallelo (longitudinali e trasversali), LVDT, estensometri circonferenziali e sensori di distanza laser. La Figura 9 (a sinistra) mostra le deformazioni assiali e trasversali rilevate dagli estensimetri sul provino di UHPC. Per confronto, osservate nella Figura 9 a destra le deformazioni assiali rilevate dagli LVDT, e la deformazione trasversale rilevata dagli estensometri circonferenziali. I valori di misura degli LVDT furono ridotti calcolando la deformazione dell'acciaio delle piastre di carico.

Fig. 9: Curve di deformazione degli estensimetri (a sinistra) e degli LVDT (a destra)

Ambedue i metodi di misura producono virtualmente la stessa sollecitazione assiale sulla frattura (εB ≈ 6,8 ‰). Con gli LVDT, si nota un piccolo effetto non lineare di avvio dopo l'inizio del carico idrostatico iniziale. Ciò è l'effetto risultante dalla pressione delle piastre di carico contro il provino. Gli estensimetri registrano la pura deformazione del provino.

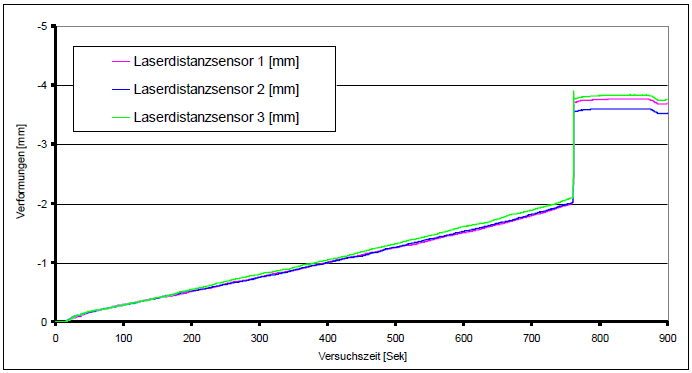

Le misurazioni di deformazione con i sensori di distanza laser (Figura 10) fra il tavolo di prova e le piastre di forza del cilindro assiale, risentono molto maggiormente le influenze della configurazione di prova. Esse comprendono gli effetti elastici delle piastre di carico di acciaio e di quello della deformazione lineare della configurazione, oltre agli effetti dell'avvio non lineare che diminuisce al crescere del carico assiale.

Fig. 10: Deformazione misurata dai sensori di distanza laser

3.2.5. Risultati delle prove dinamiche

A causa della camicia, non è possibile usare tutti gli altri strumenti all'interno durante il caricamento dinamico. L'unico modo per registrare lo sviluppo della deformazione direttamente sul provino in queste prove è l'impiego degli estensimetri. Il problema in queste prove è che gli estensimetri si guastano al crescere del numero di cicli.

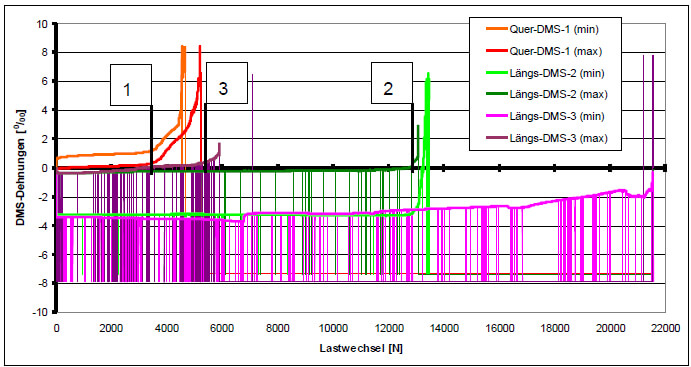

Le prove dinamiche effettuate per diverse sollecitazioni massime (75 %, ... , 50 %) sono sempre condotte a sollecitazione minima costante (5 %). La grandezza di riferimento è il particolare carico di rottura sotto sollecitazione statica triassiale. La Figura 11 mostra le deformazioni minime e massime per ogni ciclo di carico in funzione del numero di cicli, fino alla frattura a 21.558 cicli di carico, per una prova con sollecitazione massima del 55 %. I guasti intermedi si riconoscono dalle linee verticali (valore di misura "-8 ‰"). Lo SG-1 mostra la deformazione trasversale, quelli SG-2 ed SG-3 mostrano la deformazione assiale.

Osservando le deformazioni trasversali, si nota che qui le deformazioni fino a ca. 3.500 cicli di carico (punto 1) corrispondono alla curva prevista in assenza di guasti (ca. il 20 % delle deformazioni assiali). Indi il valore "deriva", con il differenziale di deformazione che resta costante. Dopo pressappoco 5.000 cicli di carico, l'estensimetro si guasta definitivamente.

Fig. 11: Valori misurati con gli estensimetri durante il caricamento dinamico

L'SG-2 rileva valori di misura realistici fino a ca. 13.000 cicli di carico (punto 2), perfino se ci sono alcuni guasti. I valori di deformazione alla sollecitazione minima per l'SG-3 corrispondono bene a quelli dell'SG-2, fino a ca. 5.000 cicli di carico (punto 3). L'SG-3 a sollecitazione minima (minima compressione del provino) non rileva poi alcun valore di misura, mentre lo stesso estensimetro a compressione massima rileva valori plausibili fino a frattura.

Dopo che gli estensimetri si sono guastati, gli ultimi misurandi che rimangono per le prove dinamiche vengono forniti dai sensori di distanza laser situati al di fuori della cella triassiale di prova.

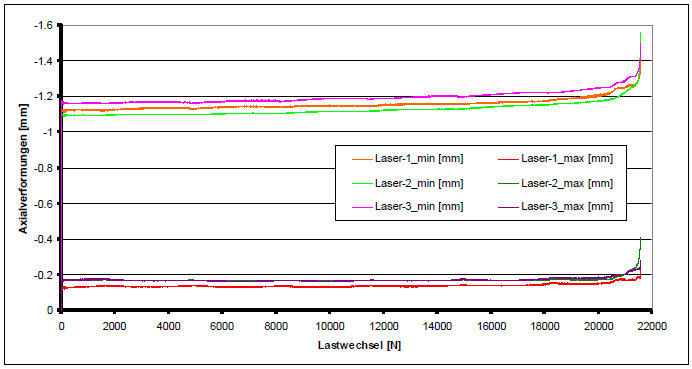

Nella loro curva (Figura 12) è riconoscibile lo sviluppo caratteristico della deformazione trovato nel calcestruzzo soggetto a caricamento a fatica.

Fig. 12: Deformazione misurata dai sensori di distanza laser durante il caricamento dinamico

4. Riepilogo e prospettive

Con l'allestimento di prova a "cella triassiale" sopra descritto, è possibile determinare le resistenze triassiali sia per caricamento statico che dinamico.

L'impiego di sensori nella camera di pressione piena d'olio è una tecnologia di misura particolarmente impegnativa. Usando speciali trasduttori induttivi di spostamento (LVDT) ed estensometri circonferenziali, è possibile determinare le deformazioni con caricamento statico diretto del provino di UHPC. Queste deformazioni sono state verificate applicando degli estensimetri direttamente sul provino. Per serie di prove importanti, questa tecnica consente di risparmiare costi (costo materiale degli estensimetri) e tempo di preparazione del provino (applicazione degli estensimetri).

Il problema sorge per la registrazione metrologica dello sviluppo della deformazione nelle indagini dinamiche. Dovendo infatti impiegare una camicia, si possono qui utilizzare solo gli estensimetri. Il ripetuto caricamento dinamico verticale sulla superficie del provino, comprime l'estensimetro contro le piccole bolle d'aria nel calcestruzzo. Ciò può causare il guasto prematuro degli estensimetri. I sensori di distanza laser attaccati all'esterno della cella di prova registrano la curva caratteristica dello sviluppo della deformazione.

Le prove triassiali hanno dimostrato che il modello trifase appositamente realizzato descrive piuttosto bene il meridiano in compressione dello sviluppo della frattura. La pressione di caricamento trasversale produce una risposta più duttile del materiale nell'UHPC, in confronto alle caratteristiche di fragilità del caricamento monoassiale.

Un rapporto dettagliato sulle indagini triassiali in corso e sulle linee di Wöhler che si sviluppano da esse, verrà presentato al 3° Congresso fib [Ertel / Grünberg-2010].

Ringraziamenti e Bibliografia

Ringraziamenti

Il progetto di ricerca è supportato dalla Fondazione di Ricerca Tedesca (DFG) nel Programma Prioritario 1182: "Edilizia sostenibili on l'UHPC".

Bibliografia

[Chen-1982] Chen, W. F.:Plasticity in Reinforced Concrete. McGraw-Hill, New York, 1982.

[Dahl-1992] Dahl, Karre K. B.; The Calibration and Use of Triaxial Cell, Danmarks Tekniske Hojskole, 1992

[Düsterloh 2007] Düsterloh, U.: Triaxiale Kompressionsversuche an UHPC-Beton, Bericht (unveröffentlicht), Institut für Aufbereitung und Deponietechnik, Professur für Deponietechnik und Geomechanik, Technische Universität Clausthal, 2007

[Ertel/Grünberg-2010] Ertel, Chr.; Grünberg, J.: “Triaxial Fatigue Behaviour of Ultra High Performance Concrete”; 3rd fib International Congress; May 29 – June 2, 2010, Washington, D.C. (accepted)

[Grünberg/Göhlmann-2005] Grünberg, J.; Göhlmann, J.: Versagensmodelle für Beton unter monotoner Beanspruchung und Ermüdung. Bauingenieur, Band 80. März 2005

[Grünberg et al. 2007] Grünberg, J., Lohaus, L., Ertel, C. Wefer, M.: Mehraxiales mechanisches Ermüdungsmodell von Ultra-Hochfestem Beton – Experimentelle und analytische Untersuchungen, Beton- und Stahlbetonbau, Heft 6, 2007

[Grünberg et al. 2008] Grünberg, J., Lohaus, L., Ertel, C. Wefer, M.: Multi-Axial and Fatigue Behaviour of ultra–high–performance concrete (UHPC), Proceedings of the 2nd International Symposium on Ultra-High Performance Concrete, 05.-07.03.2008, Kassel

[Kupfer-1973] Kupfer, H.: Das Verhalten des Betons unter mehraxialer Kurzzeitbelastung unter besonderer Berücksichtigung der zweiaxialen Beanspruchung. DAfStb, Heft 229, Ernst & Sohn, Berlin, 1973.

[Rogge-2002] Rogge, Andreas; Materialverhalten von Beton unter mehraxialer Beanspruchung, Dissertation, Lehrstuhl für Massivbau, TU München, 2002.

[Schmidt-2008] Sachstandsbericht Ultrahochfester Beton, Deutscher Ausschuss für Stahlbeton, Heft 561, Beuth, 2008