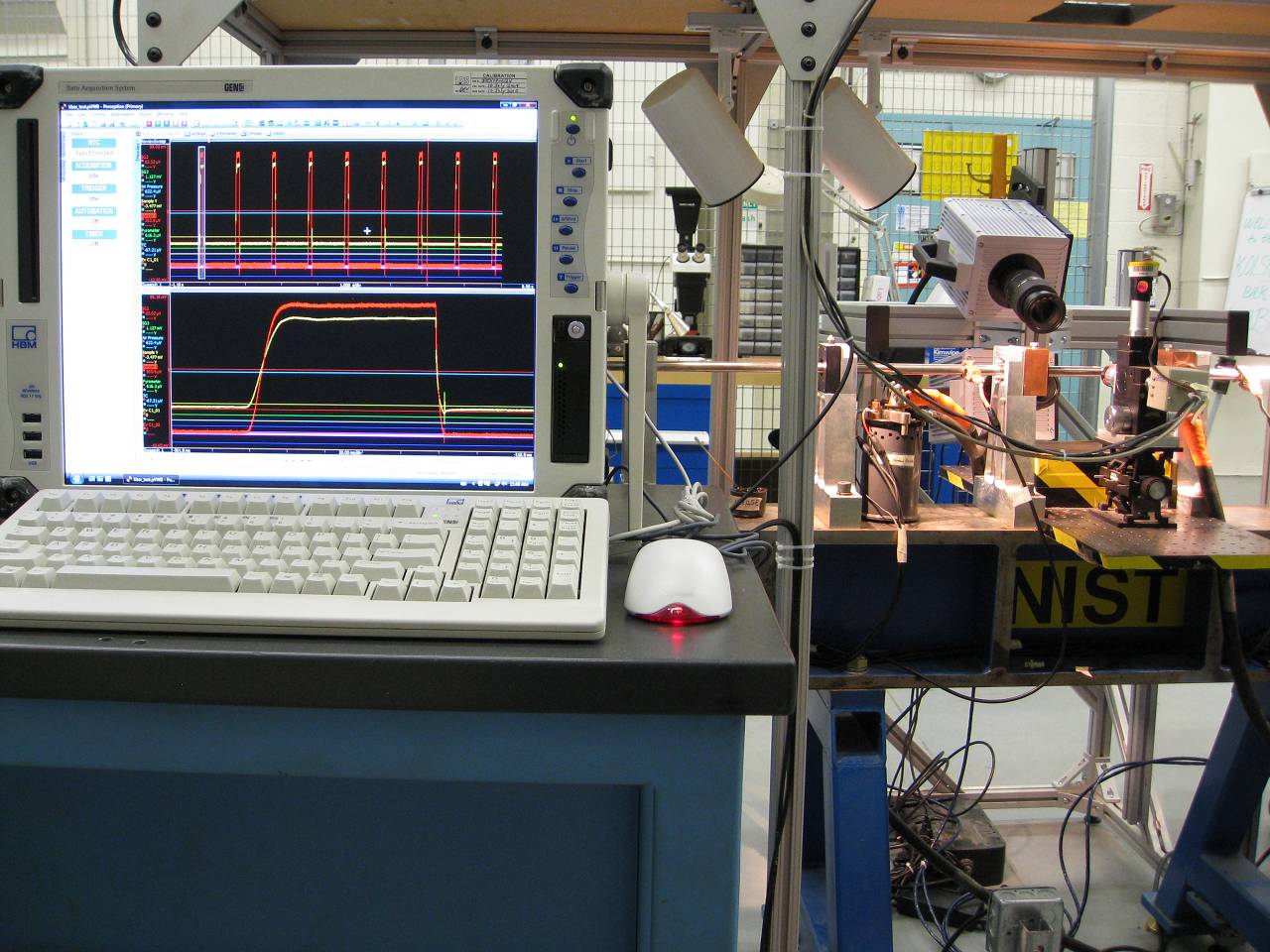

Quale parte della ricerca, il NIST ha sviluppato una estremamente precisa Split Hopkinson Bar – o Split-Hopkinson Pressure Bar – associata ad un sistema di riscaldamento rapido. Il dispositivo è stato sviluppato per fornire maggiori informazioni sulle proprietà dei materiali, al fine di migliorare la modellazione ad elementi finiti dei processi di lavorazione ad alta velocità.

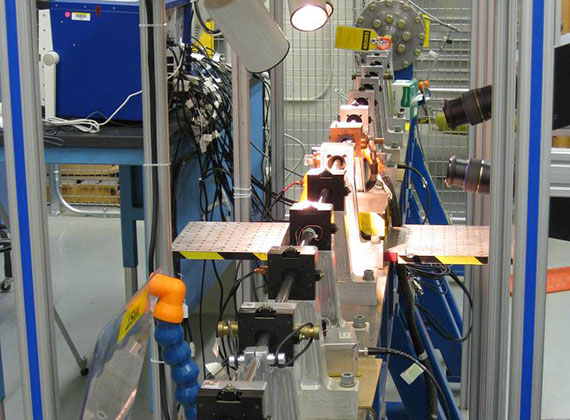

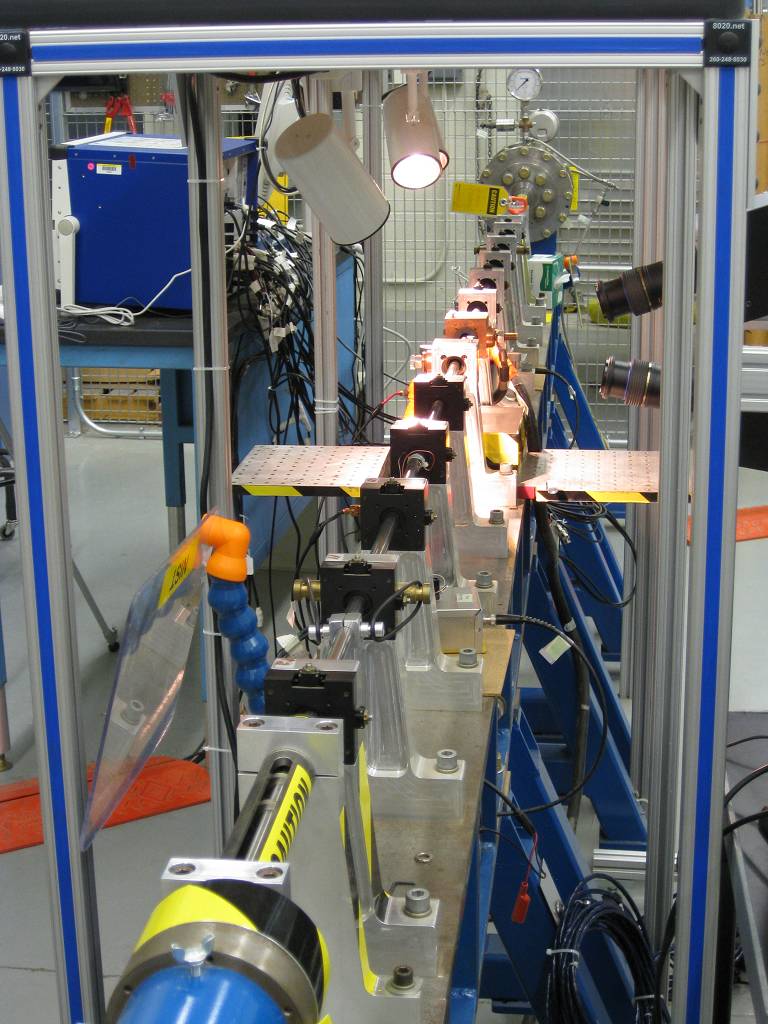

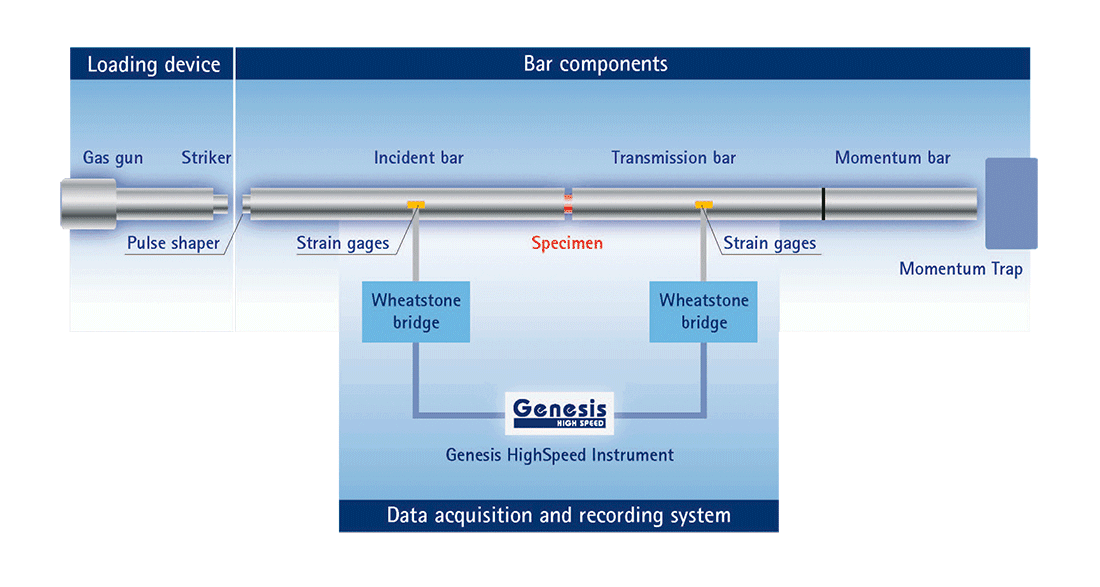

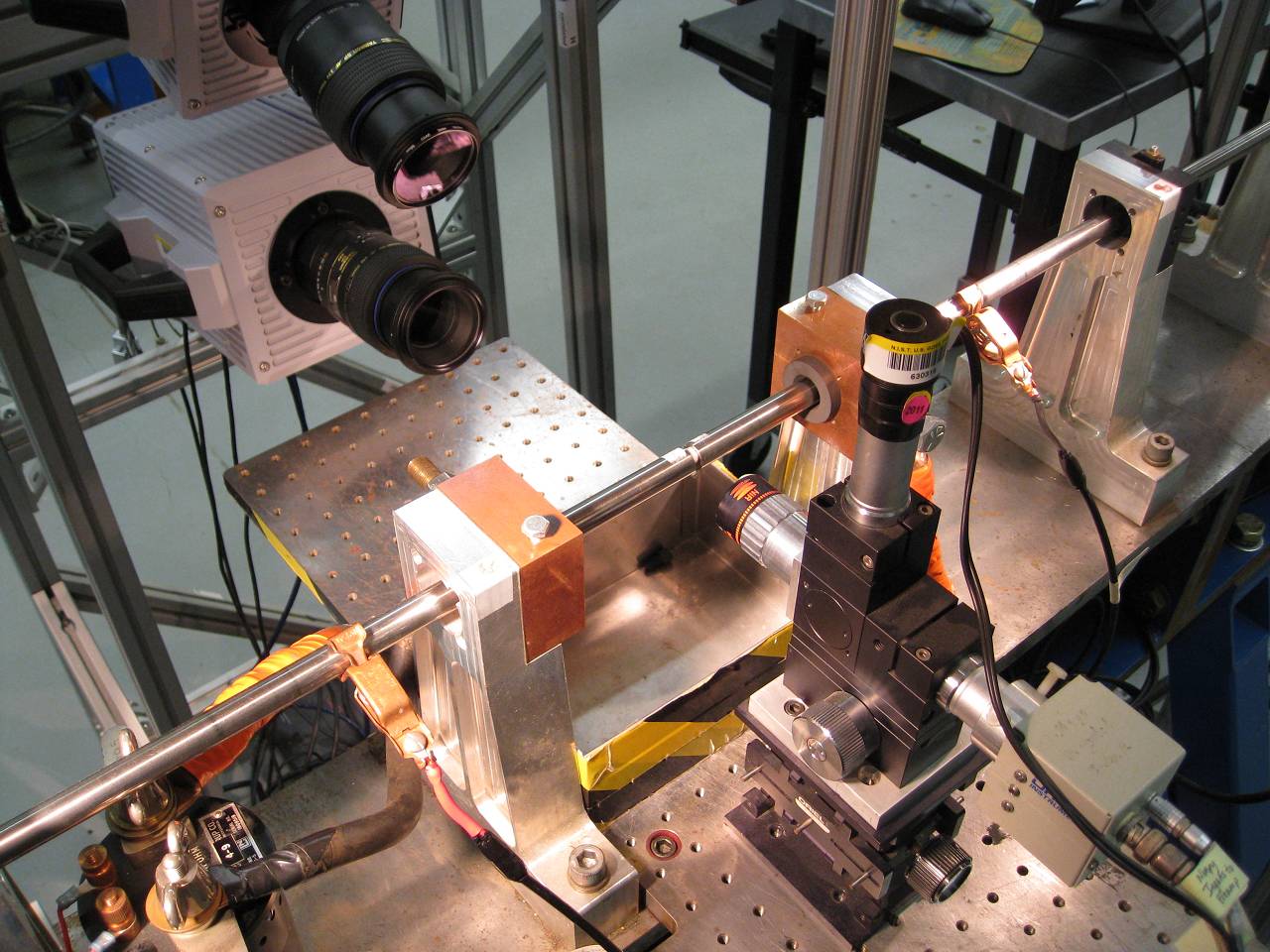

La Split Hopkinson Bar del NIST comprende due barre di acciaio ad alta resistenza, lunghe 1,5 m, con diametro 15 mm, montate su cuscinetti per consentire il facile scorrimento assiale mentre resistono alla flessione nelle altre direzioni. Esse sono denominate Barra Incidente e Barra Trasmittente. In aggiunta c'è una terza barra – chiamata Striker (Percussore) – realizzata con lo stesso materiale delle due barre principali. Quest'ultima ha lo stesso diametro ma è molto più corta delle due barre principali e può scorrere facilmente.

Quando si effettuano gli esperimenti, viene inserito un campione cilindrico del materiale in prova fra le due barre, allineandolo accuratamente per la simmetria assiale. Ciò significa che, ignorando gli effetti radiali, tutti i dati raccolti possono essere analizzati usando la teoria ondulatoria monodimensionale. Un cannone ad aria compressa lancia poi il Percussore (Striker) contro la Barra Incidente.

L'impatto del Percussore trasmette una sollecitazione di compressione lungo la Barra Incidente ed il provino. Usando questo criterio, si ottiene che il provino sia rapidamente investito dalla sollecitazione ondulatoria di compressione. Quando l'onda di compressione giunge al provino, la differenza di impedenza fra la barra ed il provino divide in due parti l'onda d'ingresso.

Una parte è un'onda di trazione che si riflette indietro lungo la Barra Incidente. La seconda parte continua come onda di compressione che – rapidamente e permanentemente – deforma plasticamente il provino. Indi, l'onda di compressione si propaga nella Barra Trasmittente. La Split Hopkinson Bar del NIST è progettata in modo tale che solo il provino sia affetto dalla deformazione plastica.