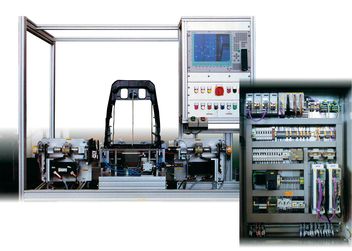

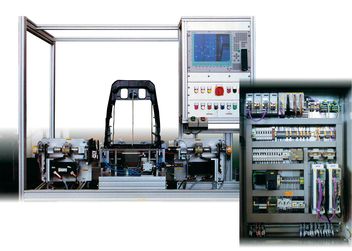

L'impiego dei nuovi moduli PME non solo è economicamente più conveniente, ma offre all'utente un significativo miglioramento rispetto alla tecnologia analogica usata dall'IGMD. La strumentazione si monta più semplicemente nelle guide standard dell'armadio di controllo (Fig. 3), grazie ai morsetti a vite innestabili diminuisce l'impegno dei collegamenti, è previsto un indicatore sul posto utile in caso di assistenza, ed è disponibile anche un bus digitale collegabile via CANopen e/o Profibus DP.

Fig. 3: Controllore dei moduli PME e delle unità di servoenergia usando un PLC Siemens PLC ed una interfaccia Profibus DP

Vantaggi del sistema PME rispetto alla soluzione precedente

- Condizionamento digitale del segnale, perciò riproducibile al 100 %

- Indicatore e pannello di controllo integrati, per l'assistenza in loco

- Connessione al Bus mediante CANopen e Profibus DP per comunicare con PLC e PC

- Uscita analogica scalabile (0 - ±10 V o 0/4 - 20 mA selezionabile con commutatore)

- Funzioni ausiliarie quali filtratura, tara, allarmi ed I/O digitali (livello 24 V per PLC) comprese di serie

- Struttura standard industriale – custodia di alluminio pressofusa conforme EMC, alimentazione da 24 V elettricamente isolata

Il PME Setup Toolkit

È dimostrata l'utilità del PME Setup Toolkit per l'assegnazione delle impostazioni e dei parametri. Il Setup Toolkit comprende non solo un Programma di Configurazione Windows, ma anche un adattatore per convertire l'interfaccia parallela in CANopen ed il cavo di collegamento al PC ed al modulo. Usando il Toolkit si dispone di un modo facile, rapido ed affidabile per assegnare i parametri a tutti i moduli PME. Tutte le impostazioni possono poi essere salvate su un dischetto o disco rigido e, nel caso di richiesta di assistenza, i parametri possono essere scaricati su un altro modulo nel tempo più breve possibile.

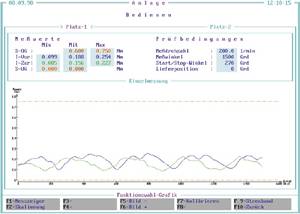

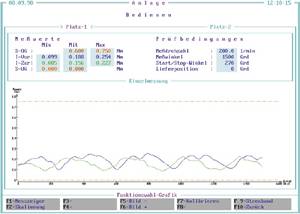

Anche se tutti i dati di misura rilevanti e tutti i segnali I/O digitali possano essere trasmessi via Profibus DP, nel caso in esame la susseguente gestione dei dati è ancora effettuata in modo analogico. La ragione di ciò si trova nella progettazione adottata per lo hardware e software dell'apparecchiatura già esistente e nelle speciali caratteristiche richieste per l'analisi dei dati. Un valore di misura deve essere importato per gradi, in modo che la velocità angolare sia di 1° / ms. Questo requisito può essere attualmente soddisfatto solo usando Un IPC con scheda d'ingresso dati che sia indipendente dal sistema operativo. Il grafico di Fig. 4 mostra un'analisi tipica:

Fig. 4: Andamento tipico della coppia e dell'angolo di rotazione