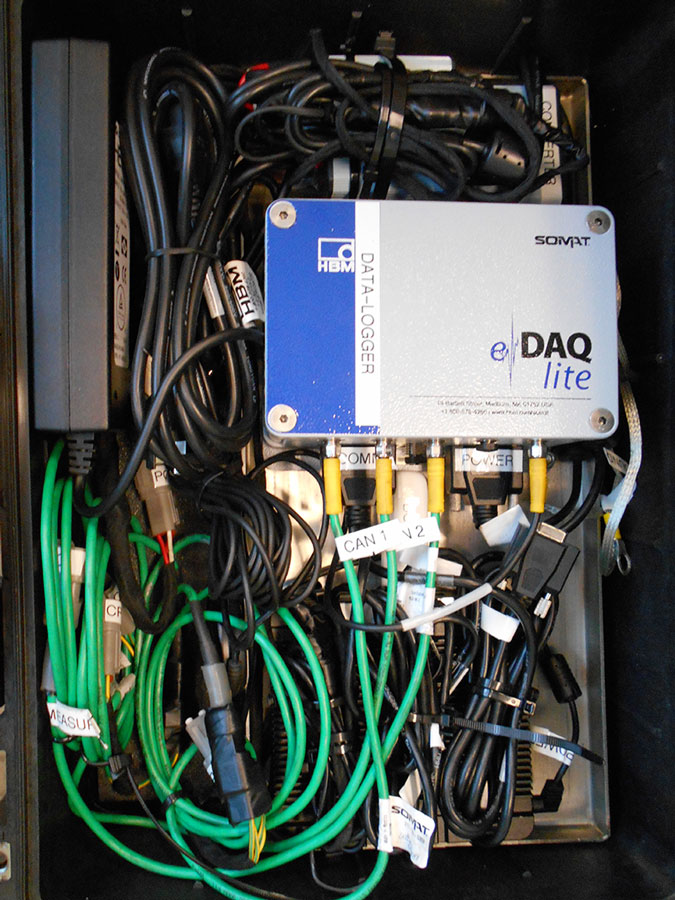

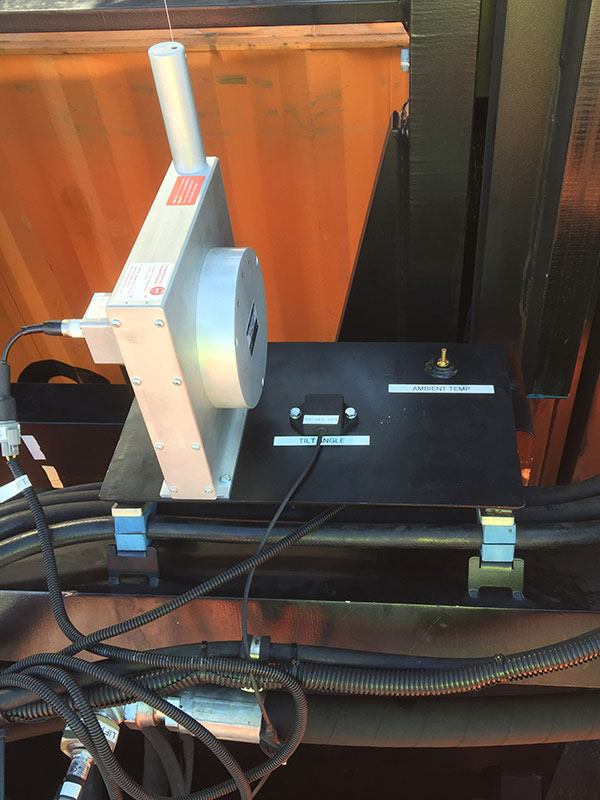

Lo stabilimento dell’Hyster-Yale Group (HYG) che si trova nella zona industriale accanto ai porti del canale a Nijmegen, in Olanda, fabbrica i carrelli elevatori Hyster per carichi pesanti, servendosi di due linee di produzione. Questi veicoli sono stati progettati per sollevare e movimentare carichi pesanti, da 8 a 52 tonnellate. Il dinamismo tipico di settori quali industria, trasporti e logistica rende necessario sviluppare modelli sempre nuovi, che abbiano come priorità l’ottimizzazione di carico utile, altezza e velocità di sollevamento, consumo di energia, facilità di manutenzione e sicurezza. Lo sviluppo e la convalida dei prodotti si effettuano direttamente in azienda. HBM fornisce a HYG sensori di misura e sistemi di acquisizione dati per monitorare test pratici e di resistenza.

Lo sviluppo dei prodotti alla Hyster di Nijmegen segue un programma ben preciso ed è registrato con cura. Il processo viene adeguato continuamente in linea con le mutevoli preferenze della clientela, i nuovi metodi di lavoro, le nuove tecnologie e le nuove norme. Ogni nuovo modello è sviluppato in un ambiente completamente CAD/CAM e testato con simulazioni. Le differenze tra un nuovo modello e quelli precedenti sono di varia entità. Sviluppano a volte modelli basati in parte su un modello preesistente, con ottimizzazioni di alcuni componenti fondamentali, altre volte modelli completamente diversi. In ogni caso l’idea di base è che il nuovo modello deve essere prodotto in serie, per cui la quantità realizzata può variare. Ogni anno a Nijmegen vengono prodotti oltre 2000 veicoli, il che afferma Hyster come leader del mercato nel segmento dei carrelli elevatori per carichi pesanti. L'azienda produce anche soluzioni specifiche per i clienti, come attacchi per sollevare carichi specifici.