Internet delle cose industriale - Come mettere in moto l’automazione della vostra azienda

Le richieste di automazione nella produzione sono in costante crescita. Avere requisiti esigenti di alta qualità e brevi tempi di ciclo significa che un numero sempre maggiore di valori misurati deve essere elaborato più velocemente che mai. Per ridurre il carico sul controller centrale, in questi casi sono sempre più diffuse le soluzioni con la cosiddetta intelligenza decentrata – che riguardano anche i settori degli equipaggiamenti di prova e di misura. Qual è dunque la tecnologia su cui fare affidamento?

L’acquisizione dati moderna deve essere altamente performante, flessibile, facile da azionare e da integrare. Inoltre, i sensori e i sistemi di misura sono parte integrante dell’Internet delle cose industriale (IIoT) e forniscono la soluzione ideale per migliorare l’efficienza della produzione. Sulla base dei dati acquisiti dai componenti, dagli impianti produttivi e dai sistemi di prova, è possibile creare modelli dinamici che formino la base per l’ottimizzazione.

I seguenti criteri hanno un ruolo determinante nella scelta della tecnologia giusta per l’automazione della produzione:

Rapidità e precisione

I sistemi di acquisizione dati stanno vivendo uno sviluppo a velocità vertiginose, per soddisfare i requisiti cui deve rispondere l'acquisizione di dati industriali: l’acquisizione di dati misurati, l’ulteriore elaborazione e il trasferimento ad un controller di alto livello avvengono a velocità maggiori. Ora è possibile raggiungere velocità di campionamento fino a 19,2 kHz per tutti i canali, ad esempio. Al contempo, gli amplificatori con risoluzione da 24 bit ora garantiscono una precisione estremamente elevata dei dati misurati, con una classe di precisione di 0,05%.

Capacità di comunicazione

La comunicazione con un PC o un’unità operativa usata per la configurazione o la visualizzazione avviene tramite l’Ethernet veloce. In questo modo, possono essere trasferiti dati misurati fino a 100Mbit/s. Inoltre, il sistema di acquisizione dati è dotato di porta USB, che può essere usata per salvare le configurazioni su una chiavetta USB flash per poi recuperarle successivamente – per il backup del dispositivo, ad esempio. Si possono collegare anche periferiche, quali hard disk o lettori di codici a barre, per salvare i dati sulla qualità, ad esempio, e comprendere in questi dati le identificazioni dei componenti.

Adattabilità

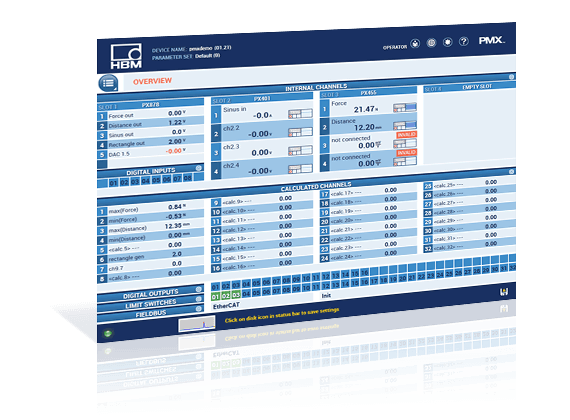

La parola chiave è flessibilità: il numero di canali e la selezione di interfacce dipende dall’incarico da eseguire. Pertanto, gli amplificatori moderni sono costituiti da un telaio principale, che può essere dotato di diverse schede plug-in per gestire una serie di sfide. Il primo slot è riservato ad una scheda di comunicazione che consente l’integrazione in un sistema di automazione di alto livello. Gli slot restanti sono quindi disponibili per gli amplificatori con quattro canali ciascuno e una combinazione di schede di ingresso/uscita.

HBM mette a disposizione diversi moduli amplificatori per estensimetri (SG), ingressi e uscite analogici e uscite digitali. Ciò consente un’acquisizione delle quantità fisiche più frequentemente richieste, quali forza, coppia, pressione, deformazione, temperatura, ecc. Tutti i moduli vengono alimentati attraverso il telaio principale.

Intelligente

Le apparecchiature di prova e misura nelle applicazioni industriali devono integrarsi perfettamente nei protocolli di comunicazione dei sistemi di automazione. Dato che i volumi di dati e i requisiti di velocità sono aumentati negli ultimi anni, l’Ethernet industriale si è diffuso sempre di più come protocollo di comunicazione nella tecnologia dell’automazione. In passato, questo comprendeva semplici bus di campo, come CAN o Profibus. Ora e in futuro, i sistemi di acquisizione dati devono supportare i protocolli Ethernet in tempo reale EtherCat, Profinet o Ethernet/IP, che possono anche trasferire grandi volumi di dati a velocità molto elevate.

L’amplificatore può già elaborare i segnali misurati internamente e analizzarli in tempo reale. Pertanto, l'amplificatore ora può eseguire alcune delle mansioni che altrimenti sarebbero svolte dal controller di livello superiore, come la formazione del valore mediano, l’acquisizione del valore massimo e altri calcoli matematici, come i controller PID.

Oltre ai canali offerti da un sistema di acquisizione dati, l’utente ha anche a disposizione i cosiddetti canali virtuali calcolati. Con l'aiuto di potenti processori di segnale, tutti i valori misurati e i loro valori derivati dai canali virtuali calcolati possono essere trasmessi alle macchine e ai controller di sistema in tempo reale, con frequenze fino a 10 kHz. Questa intelligenza decentralizzata delle apparecchiature di prova e misura è fondamentale in particolare per le applicazioni con grado molto elevato di automazione, per ridurre la frequenza dei guasti e il carico del sistema sul controller.

Per quali applicazioni sono particolarmente adatti i sistemi di misura decentralizzati?

Le applicazioni tipiche per i sistemi di misura decentralizzati come PMX di HBM si trovano in produzione – nel monitoraggio delle presse, per esempio. La gamma spazia dalle presse per compresse alle presse di lastre metalliche usate nell’industria automobilistica. Questi sistemi sono anche ideali per monitorare i gruppi e collegare i processi.

Nei macchinari e negli impianti grandi e complessi in particolare, occorre monitorare frequentemente importanti parametri dei macchinari. Questo cosiddetto monitoraggio delle condizioni aiuta a ridurre al minimo i tempi di inattività, riducendo i costi legati all’interruzione della produzione. Un’altra applicazione classica per i sistemi di misura decentralizzati è il setup dei banchi prova industriali, dove si testano componenti complessi per determinarne la capacità di carico massima e l’idoneità all’uso quotidiano. Anche qui l’Ethernet industriale si è affermato negli ultimi anni. Lo stesso si applica ai banchi prova di qualità, che monitorano la qualità dei prodotti finiti alla fine della linea di produzione. Lo stoccaggio in un database dei dati sulla qualità acquisiti in questa fase impone anche requisiti più esigenti nell'architettura della comunicazione tra le apparecchiature di prova e misura.

Funzionamento comodo

Gli operatori del sistema sanno anche quanto sono comodi i dispositivi intelligenti, e li usano quotidianamente. Ora gli amplificatori moderni portano questa comodità nel campo delle apparecchiature di prova e misura – con software intuitivi e tecnologia per l’operatore come quella offerta finora solo da smartphone e tablet. Le interfacce standardizzate forniscono un comodo accesso a tutti i parametri dei dispositivi per la configurazione, il funzionamento e l’analisi, attraverso qualsiasi dispositivo terminale abilitato alla connessione in rete. Il risultato è la massima sicurezza di investimento e la futura visibilità per gli utenti, oltre alla possibilità di monitorare le applicazioni attraverso dispositivi terminali mobili o tramite cloud.

Sulla strada verso IIoT

Le applicazioni possibili spaziano dal semplice utilizzo di smartphone o tablet per la visualizzazione in mobilità dei dati tramite apparecchi di misura fino al controllo di banchi prova intelligenti in una rete aziendale, fino ad arrivare al monitoraggio di turbine eoliche in remoto tramite Internet. Oltre alla semplice visualizzazione dei dati, è possibile usare gli elementi di controllo che consentano all’utente di intervenire direttamente nella produzione in remoto – per avviare o arrestare un processo, per esempio. Con queste tecnologie, gli utenti possono sfruttare appieno i vantaggi della produzione intelligente.

- Decentralizzazione attraverso sistemi di produzione che si regolano e ottimizzano

- Produzione più flessibile per prodotti singoli, di modo che un lotto di uno non sia più complesso della produzione in serie

- Processi di produzione intelligenti che possono essere monitorati e adattati centralmente

- Manutenzione preventiva dei macchinari e dei robot in produzione

- Generazione di nuovi modelli di azienda orientati alla manutenzione

Conclusione

Con l’uso delle tecnologie IIoT, le aziende possono superare le sfide globali, i requisiti sempre più rigidi e gli andamenti dinamici del mercato. Collegando prodotti e processi in una rete intelligente e rendendo i dati trasparenti e disponibili in tempo reale, si gettano le basi per il controllo decentralizzato della produzione. Ciò consente una maggiore flessibilità nella produzione, quindi una competitività maggiore. Elevate frequenze di campionamento, una rapida trasmissione di dati e un’intelligenza integrata (processori di segnale digitali DSP e CPU) per alleviare il carico di soluzioni di automazione di livello superiore sono requisiti importanti che riguardano le apparecchiature di prova e misurazione usate nei moderni ambienti industriali.

La comunicazione anche in tempo reale tramite protocolli Ethernet industriali ed elevati volumi di dati trasmessi ha un ruolo sempre maggiore. PMX fornisce un sistema di acquisizione dati che soddisfa tutti questi requisiti, pertanto è adatto ad eseguire una vasta gamma di operazioni nelle apparecchiature di prova e misura industriali per lo sviluppo e il test dei prodotti. E a scopo di documentazione, i protocolli di taratura DAkks (Ente nazionale di accreditamento per la Repubblica Federale di Germania) sono forniti per tutte le schede di misura nel PMX.