La sfida: un nuovo sistema di monitoraggio materiale

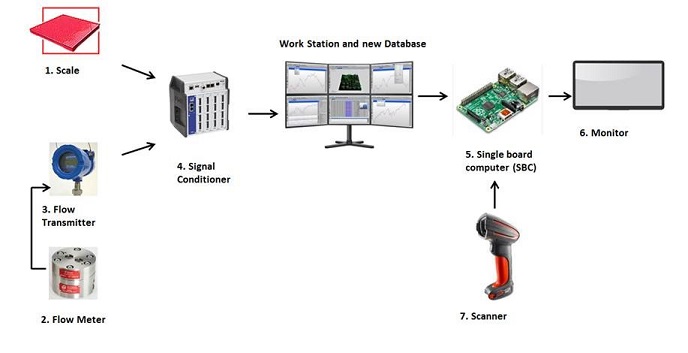

Sean Minogue, ingegnere strutturista nel gruppo addetto allo sviluppo prodotto e all’ingegneria di Sea Ray, è stato assunto nel 2012 con l’incarico di aggiornare buona parte dei processi dell’officina presso i molteplici stabilimenti di costruzione di barche di Brunswick. L’obiettivo era risparmiare costi e peso, in modo da consentire la costruzione di imbarcazioni con tolleranze maggiori. I metodi precedentemente usati per monitorare il consumo di vetroresina e resina erano tutt’altro che ideali. Ad esempio, per tenere traccia del consumo di vetroresina, si monitoravano i giri di una ruota, attorno alla quale erano avvolti i filamenti di vetroresina; il consumo di resina veniva dunque calcolato in base ai risultati di un contatore di cicli collegato ad una pompa pneumatica. Anche se entrambi erano operativi, tendevano ed essere inefficienti e non particolarmente precisi.

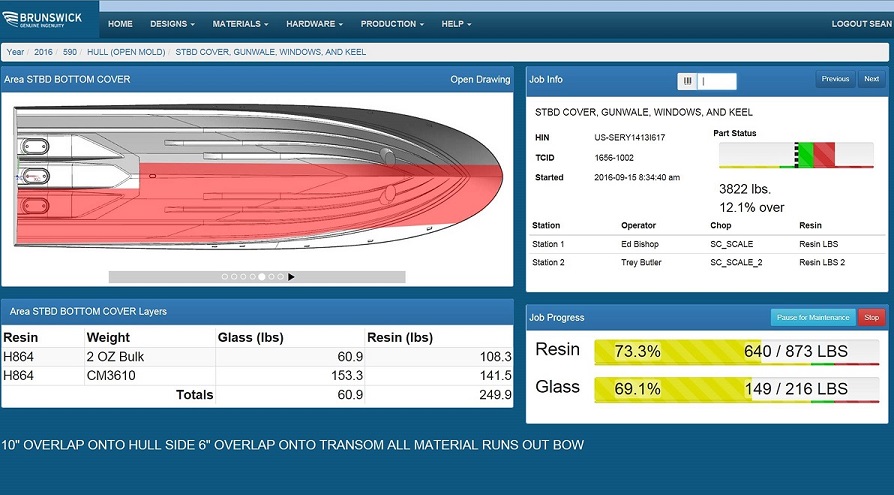

Avanzando la sua proposta di aggiornamento del sistema, Minogue ha spiegato che “il sistema terrà traccia dell’uso di resina, trefoli e di altro materiale sfuso per ogni area. Questo ci consentirà di avere un monitoraggio del nostro lavoro confrontando in tempo reale i dati da soddisfare e quelli reali. Il sistema è espandibile per tracciare dati sul peso trainato, SKU, ore di lavoro, cicli di polimerizzzazione, tempo di ciclo (tempo medio tra l’inizio della produzione di un’unità e l’inizio della produzione di quella successiva), dati storici sul peso e, soprattutto, fornisce dati target in tempo reale agli operatori.”