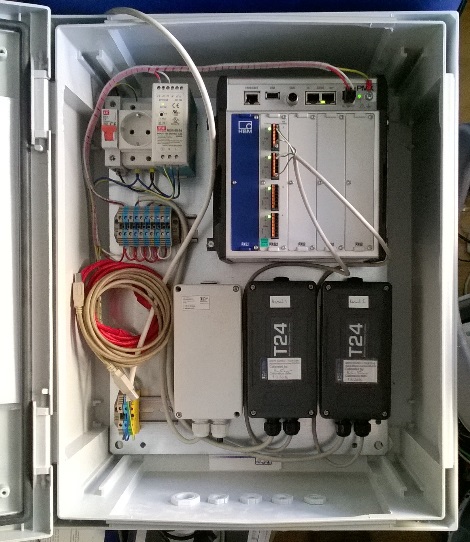

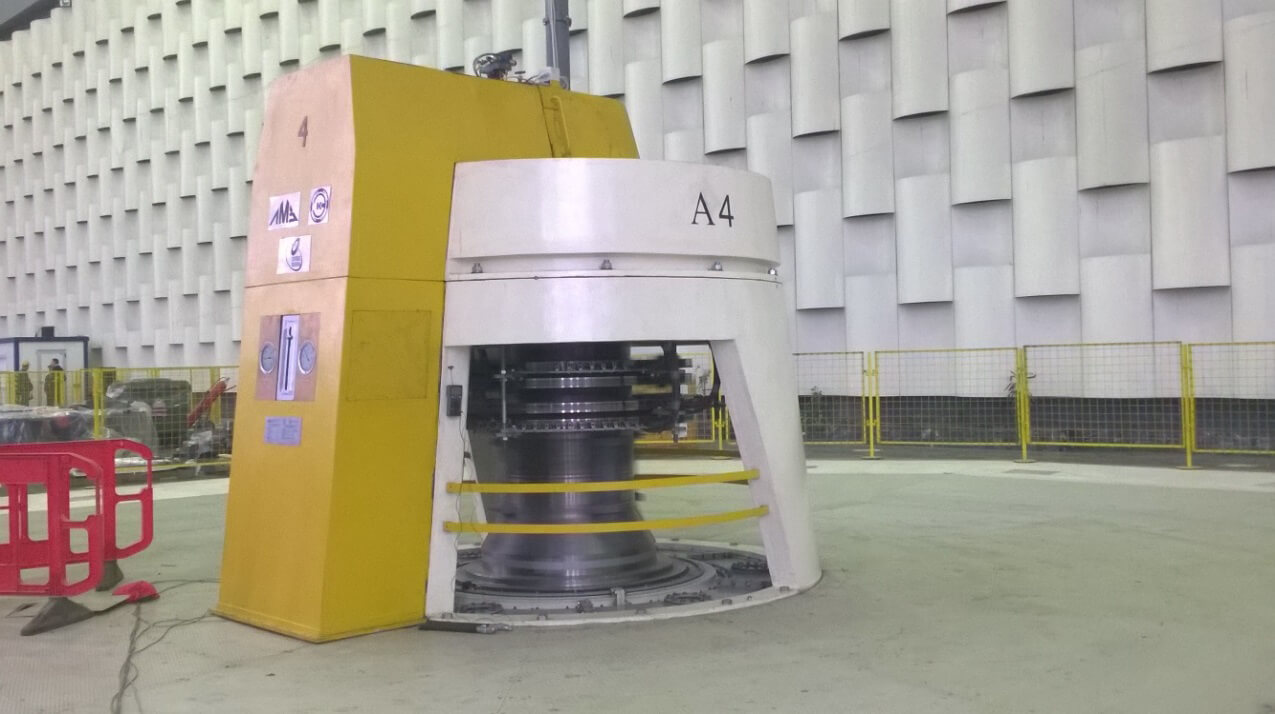

Come protezione aggiuntiva da polvere e IEM, l’amplificatore PMX è stato montato in un armadio elettrico, che comprende anche la fornitura del sistema telemetrico.

Il vetro nell’armadio consente di avere una visuale immediata su PMX e sugli indicatori LED diagnostici. È un’indicazione rapida e semplice per individuare un potenziale errore sul dispositivo e le condizioni della misurazione. È un grande vantaggio per gli ingegneri addetti all’assistenza, in quanto possono ricevere informazioni rapidamente senza usare dispositivi di prova aggiuntivi.

Nel file di registro di PMX è registrata una diagnostica più dettagliata e approfondita. Questo file è salvato nella memoria interna del PMX. Copre tutti gli errori futuri del dispositivo e di misura, oltre a cambiamenti nella parametrizzazione da parte degli operatori. Ciò consente una copertura del 100% dell’intero processo di prova e misura.

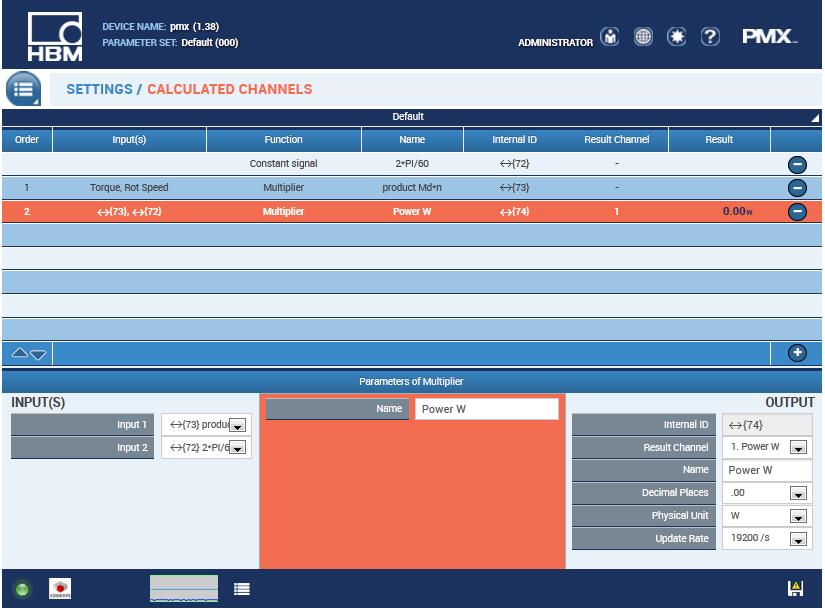

“Troviamo che il web server PMX sia uno strumento molto utile per parametrizzazione, impostazione e controllo. Non abbiamo avuto bisogno di altri software e abbiamo usato il web browser standard sul nostro PC, tablet o smartphone. Ed è disponibile in modo permanente in tempo reale nell’intera area dell’impianto elettrico”, dice Hotimir Licen di TRC PRO.