Collaudo di motori elettrici sotto carico presso l’azienda "Van Bodegraven Elektromotoren"

"Van Bodegraven Elektromotoren" di Dordrecht (Paesi Bassi) è un’azienda specializzata nelle attività con motori elettrici. L’azienda fornisce e installa nuovi motori di diversi marchi e dispone di un laboratorio per le riparazioni e i ricondizionamenti. Nel 2016, Van Bodegraven Elektromotoren ha inaugurato una nuova sede per i collaudi dei motori elettrici che utilizza le apparecchiature di HBM per definire i parametri quali coppia, giri al minuto, tensione e temperatura.

“Ciò ci permette di effettuare una sorta di “ECG” per ogni motore,” afferma il manager Richard Renee.

Van Bodegraven Elektromotoren, con sede a Dordrecht, è un importante fornitore di motori elettrici nei Paesi Bassi e tratta sia motori nuovi che motori ricondizionati. Il 60% circa del fatturato dell’azienda deriva dal settore marittimo e il 40% dal settore industriale. I motori vengono utilizzati per applicazioni quali propulsione navale, pompe di trasmissione, ventilatori, gru, argani, verricelli di ancoraggio e nastri trasportatori. Si tratta nella maggior parte dei casi di applicazioni business critical dove è necessario garantire un alto livello di affidabilità.

Van Bodegraven è un marchio indipendente e fornisce motori di produttori quali ABB, Cantoni e Siemens, tra gli altri. L’azienda ha anche il suo marchio Dormot, proveniente dalla Cina. I motori cinesi sono per certi versi più convenienti e vengono utilizzati principalmente per applicazioni meno critiche. La marca e il tipo di motore che Van Bodegraven consiglia ai suoi clienti dipende essenzialmente dal tipo di applicazione.

Ricondizionamento vs. sostituzione dei motori elettrici

Richard Renee afferma che Van Bodegraven si concentra principalmente sul mercato delle sostituzioni.

“Purtroppo, negli ultimi anni il numero di progetti importanti per nuove costruzioni è diminuito notevolmente e anche i ricondizionamenti non sono più molto frequenti. Abbiamo un laboratorio molto grande dedicato alla riparazione, al ricondizionamento e alla modifica dei motori che da solo rappresenta circa il 25% del nostro fatturato. Ricondizionare un motore elettrico in molti casi non è più economicamente sostenibile. I motori con tensioni fino a 45kW sono diventati molto più economici negli ultimi anni, quindi in genere risulta più economico acquistarne uno nuovo. Il ricondizionamento viene preso in considerazione solo nel caso di motori speciali che non sono più disponibili o che hanno tempi di risposta lunghi, come ad esempio i motori a più velocità, i motori a corrente continua o i motori con dimensioni speciali.”

“La sostituzione dei motori avviene su base individuale,” continua Renee “che significa che un motore per un’applicazione particolare viene sostituito da un altro. Sul mercato delle sostituzioni è fondamentale fornire motori che rispondano perfettamente ai requisiti dell’applicazione specifica. Devono essere consegnati e installati rapidamente, ad esempio, a bordo di navi che sono impegnate nello scarico giornaliero delle merci al porto di Rotterdam. Ciò significa che dobbiamo avere disponibili a magazzino la maggior parte dei motori più comuni, che sono di centinaia di marchi diversi. Forniamo anche alberi e altri componenti e installiamo i motori presso la sede del cliente. I nostri motori vengono sempre più spesso utilizzati anche per interventi di manutenzione. La maggior parte dei nostri tecnici sono appassionati ed esperti del loro lavoro e capiscono perfettamente come funziona un motore semplicemente guardandolo e ascoltandolo mentre è in funzione. Anche il monitoraggio delle condizioni e la manutenzione predittiva stanno diventando sempre più importanti. Siamo in grado di leggere lo stato e il rendimento di un motore da remoto e in modalità wireless e possiamo così programmarne la manutenzione. In futuro, saremo in grado di utilizzare i dati di misura e le nostre conoscenze anche per prevenire possibili problemi prima che si verifichino.”

Banco di collaudo

Il collaudo dei motori è un processo di lavorazione sempre più importante per Van Bodegraven. Secondo Renee:

“Molti clienti vogliono sapere in anticipo se un motore risponde ai loro requisiti nella pratica, non soltanto per quanto riguarda il rendimento, ma anche, ad esempio, l’efficienza energetica. Per questo motivo, un anno fa abbiamo iniziato a utilizzare un nuovo banco di collaudo completamente immune alle vibrazioni, sul quale i motori vengono testati sotto carico in posizione orizzontale o verticale.”

Sul banco di collaudo, Van Bodegraven utilizza i sensori di coppia e le apparecchiature di misura di HBM. Renee afferma:

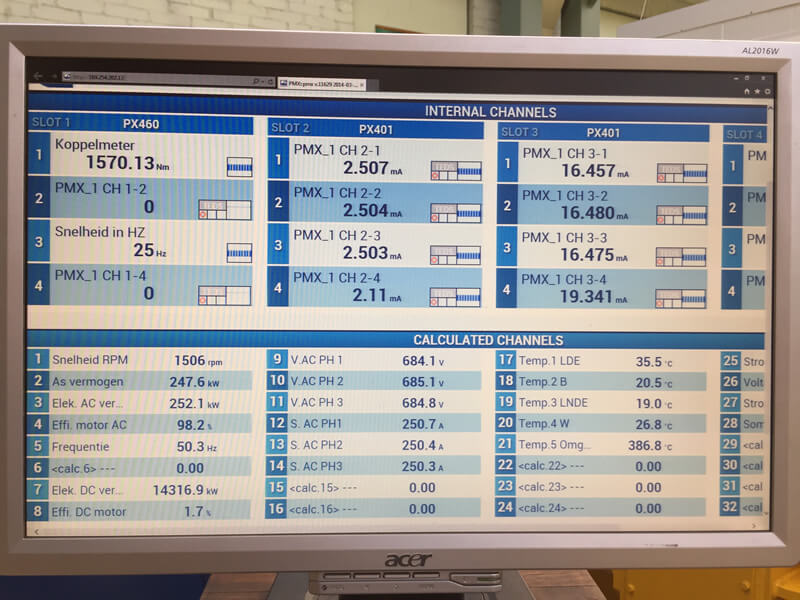

“Abbiamo analizzato attentamente le apparecchiature di diversi fornitori e alla fine abbiamo scelto HBM. La cosa interessante è che avevamo già acquistato un torsiometro T10F di HBM nel 2004 e lo stiamo ancora usando. La sua coppia nominale è di 5000 Nm. Abbiamo acquistato anche un amplificatore di misura PMX. Questa combinazione ci permette di misurare contemporaneamente la coppia, i giri al minuto e la temperatura, oltre a tutti i parametri elettrici quali tensione, corrente e consumo di energia. I dati di misura vengono letti dai moduli del PMX in forma analogica e vengono visualizzati su uno schermo tramite il software catman Easy di HBM: in questo modo, le informazioni sono facilmente comprensibili anche dal cliente. Questi dispositivi sono forniti insieme a un report preciso del collaudo che contiene tutti i grafici rilevanti. Per il nuovo banco di prova, abbiamo voluto fornire misure affidabili anche nell’intervallo di coppia basso; per questo motivo, abbiamo acquistato un nuovo torsiometro, il T40B, con una capacità nominale di 500 Nm e controllo della velocità. Oltre alla coppia e alla velocità, il torsiometro fornisce letture relative a temperatura, tensione e corrente ed è in grado di calcolare il consumo energetico. Per l’avvio dei nostri test, abbiamo utilizzato il sistema di acquisizione dati e misurazione PMX in combinazione con il software Catman di HBM. La natura modulare del sistema di misura, che comprende diverse schede dell’amplificatore di misura, rende possibili la misurazione e la sincronizzazione di tutti i segnali all’interno del sistema.”

I valori misurati vengono letti e digitalizzati nel sistema di misura PMX. Il sistema viene poi connesso a un computer in cui è stato pre-installato il software catman. I dati misurati vengono visualizzati in tempo reale sotto forma di grafici e visualizzati sullo schermo della camera di misurazione. In questo modo le informazioni sono facilmente comprensibili anche dal cliente, che potrebbe osservare i dati da dietro la spalla dell’operatore. Oltre a visualizzare le informazioni, il software catman archivia i valori misurati, consentendo a Van Bodegraven di calcolare e valutare l’efficienza della trasmissione in base ai dati relativi alle attività. Gli stessi dati vengono anche utilizzati dal software per analizzare le tendenze, fornendo così al cliente un report del collaudo completo, contenente tutti i dati rilevanti.

Capacità straordinaria

Il banco di collaudo di Van Bodegraven viene usato molto anche da ABB, tra gli altri. ABB è uno dei principali fornitori di Shell che, a sua volta, ha esigenze molto particolari per quanto riguarda i motori. I dispositivi di controllo dei suoi motori utilizzano solamente software Shell; per questo motivo, nel caso di motori destinati a impianti Shell, è molto importante testare la combinazione di dispositivo di controllo e software. Gli ingegneri ABB che si occupano dei collaudi non effettuano solo prove di rendimento presso Van Bodegraven, ma anche simulazioni e prove a rotore bloccato. È inoltre possibile effettuare prove di funzionamento a caldo e prove di resistenza a pieno regime. Queste prove sono destinate a capire se la trasmissione (motore più dispositivo di controllo della frequenza) risponde ai requisiti del cliente.

Van Bodegraven ha investito molto in questo nuovo banco di collaudo. I motori destinati a usi pesanti vengono collaudati con un carico pari al 100% che può provocare forti vibrazioni; per far fronte a questo problema, è stata effettuata un’analisi del terreno. 12 pali sono stati conficcati fino a 12 m di profondità nel pavimento della superficie di installazione del banco prova per assorbire le vibrazioni. Il pavimento non è collegato al pavimento dell’ingresso e quindi le vibrazioni non vengono trasmesse al resto dell’edificio. Inoltre, Van Bodegraven è in grado di generare in sito la potenza di cui ha bisogno, fino a 600 kW (e anche di più con alcuni piccoli accorgimenti), quindi durante il collaudo devono essere considerate solo le perdite della rete elettrica principale.

Per l’esecuzione dei test, è stato assunto un nuovo ingegnere specializzato in collaudi, formato da HBM per lavorare con il software e le apparecchiature di prova. HBM si occupa anche della taratura annuale dei sensori di coppia e del sistema PMX.

Il nuovo banco di collaudo permette a Van Bodegraven di offrire qualcosa in più rispetto ai suoi concorrenti locali che non dispongono della stessa capacità per il collaudo di motori elettrici sotto carico. Il banco di collaudo non viene ancora impiegato a tempo pieno; per questo motivo, Van Bodegraven è lieta di metterlo a disposizione anche di altri fornitori.