HBM offre estensimetri e sensori saldabili elettrici e ottici. Gli estensimetri elettrici sono estensimetri resistivi, mentre quelli con fibra ottica si basano sulla tecnologia del reticolo in fibra di Bragg.

Gli ingegneri misurano le sollecitazioni su aree della struttura soggette a forti impatti, come barre di gru, inserti per cavi di ponti e altri elementi costruttivi in ambienti industriali. Queste aree sono progettate per gli effetti notch in relazione alle sollecitazioni meccaniche e possono provocare errori. L’ambiente per queste applicazioni è grezzo, il che rende difficile applicare gli estensimetri con adesivi. Tuttavia, con gli estensimetri saldati HBM è possibile testare la costruzione dal punto di vista delle sollecitazioni e della deformazione.

I normali processi di saldatura usati nel settore, come la saldatura con gas inerte metallico (MIG), la saldatura con gas attivo metallico (MAG) e la saldatura con gas inerte di tungsteno (TIG), sono processi del tutto grezzi, che agiscono fortemente sul materiale di base. Qui viene fusa la superficie degli elementi da collegare.

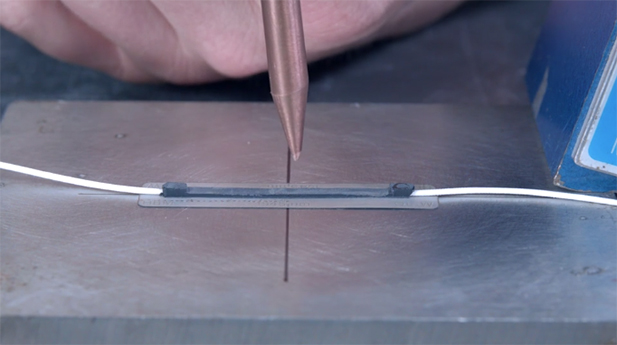

La saldatura a spot di resistenza per gli estensimetri ha un impatto soltanto minimo sulla struttura.

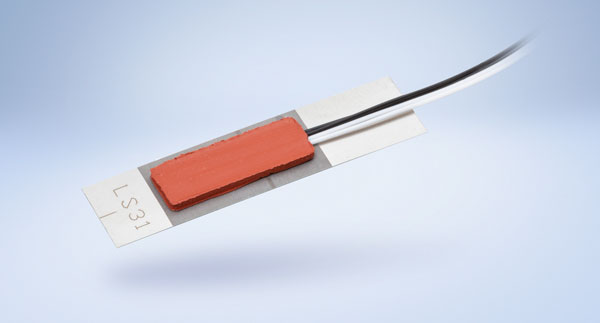

Questo articolo analizza l’influenza che l’estensimetro elettrico saldabile LS31 ha sul materiale di base. Questi risultati valgono anche per i sensori ottici saldabili HBM FiberSensing. I numerosi test condotti dimostrano che l’impatto sul materiale di base è molto limitato.

HBM offre estensimetri e sensori saldabili elettrici e ottici. Gli estensimetri elettrici sono estensimetri resistivi, mentre quelli con fibra ottica si basano sulla tecnologia del reticolo in fibra di Bragg.

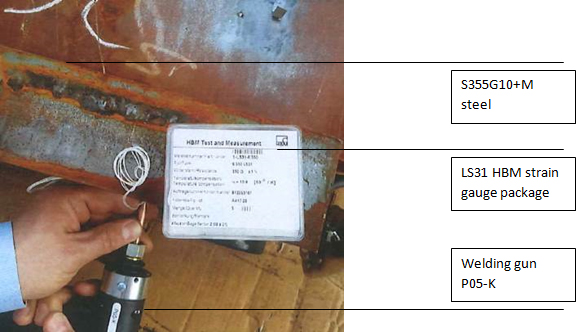

La serie di test descritta qui di seguito è stata eseguita per un cliente di HBM da “Schweißtechnische Lehr- und Versuchsanstalt Mecklenburg-Vorpommern GmbH.” Questi test hanno dimostrato l’impatto minore che gli estensimetri saldati a punti hanno sul materiale della base [1].

Descrizione dei test

Gli estensimetri di HBM sono stati saldati su una base in acciaio S355G10+M (400 x 200mm, t=80mm). Per l’installazione dell’estensimetro LS31 di HBM all’acciaio è stata usata la saldatrice mobile C39 di Heller. Prima della saldatura, la superficie è stata levigata in modo tale da essere ridotta alla pura superficie metallica.

In seguito, sono state eseguite diverse procedure di test in accordo alla norma DIN EN ISO 15613, ossia:

L’esame visivo in accordo alla norma DIN EN ISO 17637 e le prove di peeling mostrano l’assenza di difetti apparenti. Le lenti di saldatura non mostrano crepe nella superficie del materiale della base.

L’impatto sul materiale della base è limitato all’area del punto di saldatura.

Dopo l’esame visivo è stata effettuata una prova di peeling. Il foglio di supporto dell’estensimetro è stato tolto dal materiale della base. È ben visibile il fatto che il foglio di supporto in metallo dell’estensimetro è stato strappato, ma il materiale della base è rimasto integro. Ciò indica la presenza di un collegamento forte e robusto tra il punto di saldatura e il materiale della base. Il punto di saldatura può essere levigato successivamente senza lasciare residui.

Successivamente, viene eseguita una sezione trasversale del collegamento tra il punto di saldatura e i due materiali in acciaio. Dopo la prova di peeling, il materiale viene inciso e viene fatto un ingrandimento per l’esame al microscopio (DIN EN ISO 17639).

La saldatura ha una sezione trasversale di circa 0,5-0,8mm² e uno spessore di circa 0,05mm, che provoca un effetto minore sul materiale della base. La zona interessata dagli effetti del calore è chiaramente visibile (struttura più scura):

È stata eseguita una prova di durezza in accordo alla procedura di Vickers in diversi punti della sezione trasversale.

1-3: nel materiale di supporto dell’estensimetro (X8Cr17)

4-6: nella zona interessata dagli effetti del calore sul materiale delle basi in acciaio

7-9: nel materiale della base in acciaio

Report di Schweißtechnische Lehr- und Versuchsanstalt Mecklenburg-Vorpommern GmbH

[1] Report – No. : PB210-170421-01E REV0 (Test di qualifica della procedura di saldatura in accordo alla norma Din EN ISO 15613 per la saldatura a punti a resistenza di X8Cr17 su S355G10+M )

Esclusione di responsabilità legale: Le Note Tecniche (TECH NOTEs) rappresentano solamente un riepilogo generale. Vengono migliorate costantemente, quindi cambiano spesso. HBM declina qualsiasi responsabilità riguardo alla correttezza e/o alla completezza delle descrizioni e si riserva il diritto di apportare modifiche alle caratteristiche e/o alle descrizioni in qualsiasi momento e senza preavviso.